Hochpräzise Kontrollwaage

| Produktname | Hochpräzise Kontrollwaage |

| Präzision | ± 0,01 g |

| Stromspannung | AC380 V, 3 Phasen, 50 Hz, kann auf Anfrage angepasst werden |

Möchten Sie mehr über dieses Produkt erfahren?

Nehmen Sie einfach Kontakt mit mir auf, ich beantworte gerne alle Ihre Fragen.

Übersicht über hochpräzise Kontrollwaagen

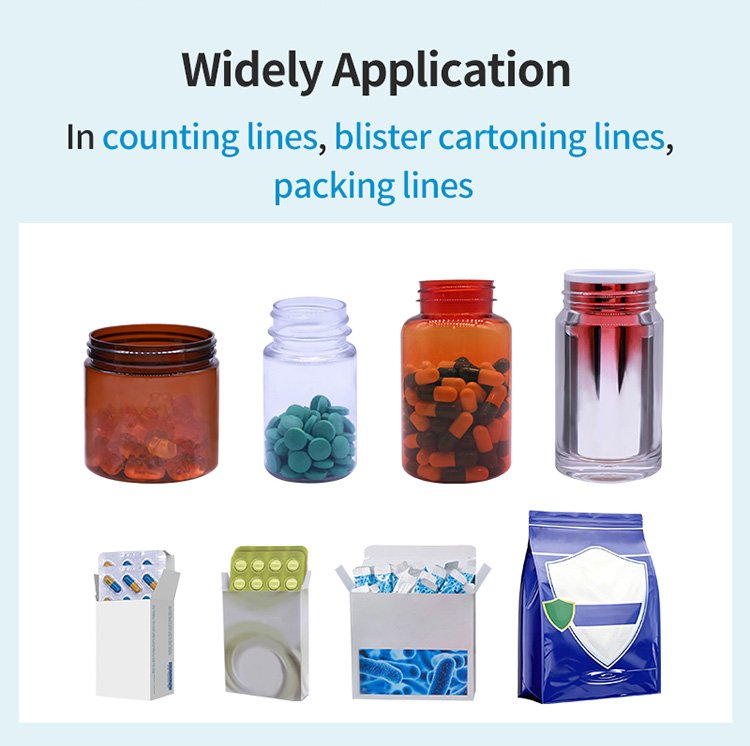

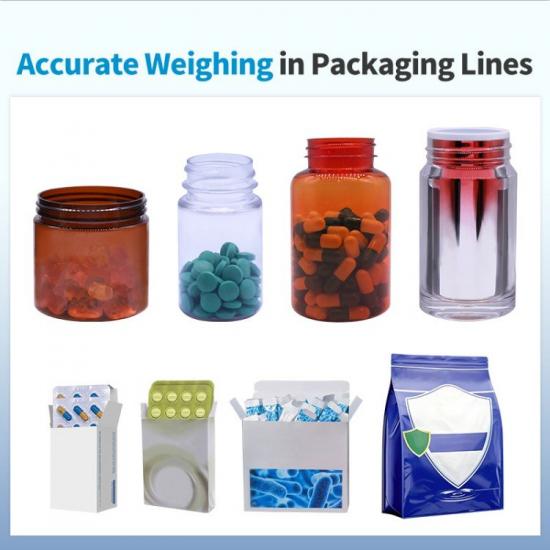

Eine Kontrollwaage ist ein dynamisches Hochgeschwindigkeits-Wiegegerät, das in der industriellen Produktion weit verbreitet ist. Sie nutzt hochpräzise Sensoren, um das Produktgewicht in Echtzeit zu messen und nicht konforme Produkte automatisch auszusortieren, um die Einhaltung der Produktqualität zu gewährleisten. Unsere Hauptanwendungsgebiete sind:

Pharma- und Gesundheitsproduktindustrie: Integriert am Ende Produktionslinien zur Abfüllung von Tablettenkapseln Es verpackt Produkte wie Tabletten, Kapseln und Gummibärchen, bietet eine höhere Zählgenauigkeit und stellt die genaue Menge in jeder Flasche sicher.

Lebensmittelindustrie: Verbunden mit dem Ende von Blisterkartonier-Verpackungslinien , prüft es das Nettogewicht von verpackten und abgepackten Produkten, um die Einhaltung der Normen sicherzustellen und Fehlmengen zu vermeiden.

Chemische Industrie: Durch die Verbindung mit Pulverabfüllanlagen liefert es Echtzeit-Feedback zu Abweichungen des Pulverfüllvolumens und gewährleistet so ein gleichbleibendes Gewicht in jedem Beutel oder jeder Flasche.

Getränkeindustrie: Durch die Verbindung mit Flüssigkeitsabfüllanlagen liefert es Echtzeit-Feedback zu Abweichungen beim Flüssigkeitsfüllvolumen und stellt so das genaue Volumen jeder Flasche sicher.

Funktionsweise einer Hochgeschwindigkeits-Kontrollwaage

Ein Sensor wandelt die auf ein Produkt wirkende Schwerkraft in ein elektrisches Signal um, das anschließend für die dynamische Verwiegung digital verarbeitet wird. Der Arbeitsablauf der Kontrollwaage ist wie folgt:

1. Dynamisches Wiegen: Wenn Produkte über die Wägezelle laufen, wandelt der Sensor das Gewichtssignal in ein elektrisches Signal um. Nach Verstärkung und Filterung wird dieses Signal in ein digitales Signal für hochpräzises Wiegen umgewandelt. Der Genauigkeitsbereich beträgt ±0,01 g, und die maximale Verarbeitungsgeschwindigkeit kann 300 Stück/min erreichen.

2. Automatische Sortierung und Aussortierung: Das System weist übergewichtige, untergewichtige oder fehlende Produkte in Echtzeit anhand voreingestellter Gewichtsgrenzen aus. Es unterstützt auch mehrstufige Sortierung, beispielsweise die Einstufung von Produkten nach Gewichtsbereichen.

3. Datenstatistik und -analyse: Das System zeichnet Parameter wie Durchlaufquote, Durchschnittsgewicht und Standardabweichung auf und generiert Trendberichte (z. B. Statistiken zur Chargendurchlaufquote), um Unternehmen dabei zu helfen, die Produktionsqualität in Echtzeit zu überwachen.

4. Prüfung der Verpackungsintegrität: Durch hochpräzises Wiegen können fehlende Komponenten (wie Beipackzettel) oder fehlende Artikel (wie Zubehör in Snackbeuteln) identifiziert und so die Verpackungsintegrität sichergestellt werden.

Technische Daten der Kontrollwaage

Genauigkeitsbereich

Der Genauigkeitsbereich ist einer der wichtigsten Leistungsindikatoren einer hochpräzisen Kontrollwaage und wirkt sich direkt auf die Präzision der Produktqualitätskontrolle aus. Gemäß Industriestandards liegt der Genauigkeitsbereich einer Kontrollwaage typischerweise bei ±1 g. Unsere Maschine erreicht eine Erkennungsgenauigkeit von bis zu ±0,01 g.

Pharmazeutische Industrie und Nahrungsergänzungsmittelindustrie: Aufgrund des relativ geringen Gewichts der Produkte und der extrem hohen Präzisionsanforderungen erreichen Kontrollwaagen normalerweise eine Genauigkeit von ±0,01 g und stellen so sicher, dass jede Tablette oder Kapsel das Standardgewicht aufweist.

Nahrungsergänzungsmittel- und Lebensmittelindustrie: Bei schwerer verpackten Produkten, wie etwa großen Lebensmittelbeuteln, kann der Genauigkeitsbereich auf ±1 g reduziert werden, wobei die grundlegenden Anforderungen der Qualitätskontrolle weiterhin erfüllt werden.

Basierend auf tatsächlichen Anwendungsdaten setzte unser US-Kunde US-Pharma eine RQ-Kontrollwaage in einer Produktionslinie für pharmazeutische Verpackungen ein. Testergebnisse zeigten, dass die RQ-Kontrollwaage innerhalb eines Genauigkeitsbereichs von ±0,01 g eine Akzeptanzrate von 99,99 % für konforme Produkte und eine Ablehnungsrate von 99,9 % für nicht konforme Produkte erreichte. Dies zeigt, dass unsere hochpräzisen Kontrollwaagen die Produktqualitätskontrolle unserer Kunden effektiv verbessern und ihre Schwachstellen beheben.

Verarbeitungsgeschwindigkeit

Die Verarbeitungsgeschwindigkeit ist ein wichtiger Parameter für die Effizienz einer Kontrollwaage. Sie bestimmt die Anzahl der Produkte, die das Gerät pro Zeiteinheit verarbeiten kann. Kontrollwaagen arbeiten typischerweise mit Geschwindigkeiten zwischen 100 und 300 Artikeln/Minute, je nach Konstruktion und Anwendung des Geräts. In Hochgeschwindigkeitsproduktionslinien wie Kapsel-/Tablettenzähllinien und Pulverabfüllanlagen erreichen Kontrollwaagen beispielsweise typischerweise Verarbeitungsgeschwindigkeiten von bis zu 300 Artikeln/Minute, um den Anforderungen der Großproduktion gerecht zu werden.

Für hochpräzise Kontrollwaagen geeignete Produktionslinientypen

Kompatibilität mit Zähl- und Fülllinien

Der Einsatz dynamischer Förderband-Kontrollwaagen in Zähl- und Flaschenabfüllanlagen ist besonders in der Pharma- und Nahrungsergänzungsmittelindustrie von entscheidender Bedeutung.

Hochpräzises Zählen: Beim Verpacken von Produkten mit kleinen Partikeln wie Tabletten und Kapseln nutzen Kontrollwaagen hochpräzises dynamisches Wiegen, um die Produkte mit einer Genauigkeit von ±0,01 g zu zählen und so die genaue Menge in jeder Flasche sicherzustellen. So konnte beispielsweise das US-Pharmaunternehmen Robinson Pharma nach der Implementierung einer Kontrollwaage seine Tablettenzählgenauigkeit von 95 % (mit herkömmlichen Methoden) auf 99,99 % steigern und so die Zahl fehlerhafter Produkte aufgrund von Fehlzählungen deutlich reduzieren.

Nahtlose Integration in Verpackungslinien: Kontrollwaagen integrieren sich nahtlos in Pillenzähl- und Verpackungslinien und ermöglichen so vollautomatische Produktionsprozesse. Ihre automatische Sortier- und Aussortierfunktion entfernt über- oder untergewichtige Produkte sofort und verhindert so, dass nicht konforme Produkte auf den Markt gelangen. Ein Hersteller von Nahrungsergänzungsmitteln konnte seine Aussortiereffizienz durch den Einsatz von Kontrollwaagen um 40 % steigern und gleichzeitig die Kosten für manuelle Probenahme und Personal senken.

Datenstatistiken unterstützen die Qualitätsüberwachung: Die Kontrollwaage zeichnet Daten wie Durchlaufquote, Durchschnittsgewicht und Standardabweichung auf. Diese lassen sich zur Erstellung von Trendberichten nutzen, die Unternehmen dabei unterstützen, die Produktionsqualität in Echtzeit zu überwachen. An Tablettenzähl- und Abfüllanlagen helfen diese Daten Unternehmen, abnormale Schwankungen im Produktionsprozess frühzeitig zu erkennen und rechtzeitig Anpassungen vorzunehmen, um eine gleichbleibende Produktqualität zu gewährleisten. So analysierte beispielsweise unser algerischer Kunde MEDEC, ein Pharmahersteller, die von der Kontrollwaage erstellten Trendberichte und stellte einen Rückgang der Produktakzeptanzraten über einen bestimmten Zeitraum fest. Die Untersuchung ergab eine Fehlfunktion der Abfüllanlage. Eine umgehende Reparatur stellte die Akzeptanzrate wieder auf den Normalwert.

Anpassung der Verpackungslinie

Kontrollwaagen werden in Verpackungslinien, insbesondere in der Pharma- und Lebensmittelindustrie, häufig eingesetzt und sind äußerst effektiv.

Nettogewichtsmessung und Qualitätskontrolle: Kontrollwaagen werden am Ende von Verpackungslinien angeschlossen und messen das Nettogewicht verpackter und verpackter Produkte in Echtzeit, um die Einhaltung von Gewichtsstandards zu gewährleisten. Ihre Genauigkeit reicht von ±0,01 g bis ±1 g, je nach Produkttyp und Verpackungsspezifikation. So konnte beispielsweise ein Unternehmen an einer Lebensmittelverpackungslinie durch den Einsatz einer Kontrollwaage mit einer Genauigkeit von ±0,05 g seine Produktakzeptanzrate von 90 % auf 98 % steigern. Dadurch wurden untergewichtige Produkte effektiv verhindert und Kundenbeschwerden reduziert.

Automatische Sortierung und Effizienzsteigerung: Die automatische Sortier- und Aussortierungsfunktion der Kontrollwaage weist übergewichtige, untergewichtige oder fehlende Produkte sofort aus und unterstützt mehrstufige Sortierungen, beispielsweise nach Gewichtsbereichen. In der Praxis nutzte ein Lebensmittelunternehmen diese Funktion, um die Aussortierungseffizienz nicht konformer Produkte um 50 % zu steigern und gleichzeitig manuelle Eingriffe zu reduzieren sowie die Fehlerquote zu senken.

Prüfung der Verpackungsintegrität: Kontrollwaagen nutzen hochpräzise Wägungen, um fehlende Komponenten oder Artikel zu identifizieren, wie z. B. fehlende Beipackzettel oder fehlende Teile in Snackbeuteln. An einer pharmazeutischen Verpackungslinie konnte ein Unternehmen die Akzeptanzrate für Verpackungen mit fehlenden Beipackzetteln von 85 % auf 99 % steigern und so die Verpackungsintegrität und Produktqualität deutlich verbessern.

Anpassung der Pulverabfüllanlage

Pulverabfüllanlagen stellen hohe Anforderungen an Kontrollwaagen, insbesondere hinsichtlich Genauigkeit und Echtzeit-Feedback.

Echtzeit-Feedback zu Füllvolumenabweichungen: Kontrollwaagen, die mit Pulverabfüllmaschinen verbunden sind, liefern Echtzeit-Feedback zu Füllvolumenabweichungen und gewährleisten so ein gleichbleibendes Gewicht in jedem Beutel oder jeder Flasche. Ihre hochpräzise Wiegefunktion (bis zu ±0,01 g) erkennt selbst kleinste Abweichungen während des Pulverabfüllprozesses. So reduzierte beispielsweise die Echtzeit-Feedback-Funktion der Kontrollwaage in der Pulverabfüllanlage eines Chemieunternehmens die Füllvolumenabweichung von ±0,5 g auf ±0,05 g und verbesserte so die Produktqualität und -konsistenz deutlich.

Intelligente Vernetzung und Prozessoptimierung: Die Kontrollwaage ist über RS485/Ethernet mit dem MES-System verbunden und ermöglicht so Echtzeitanpassungen der Parameter der vorgelagerten Abfüllanlage, wie beispielsweise des Füllvolumens. Diese intelligente Vernetzung verbessert die Produktionseffizienz und reduziert die Fehlerquote durch Anlagenausfälle oder Prozessschwankungen. Ein Chemieunternehmen konnte durch die Integration der Kontrollwaage in das MES-System seine Fehlerquote von 10 % auf 2 % senken und die Produktionseffizienz um 15 % steigern.

Langlebigkeit und Anpassungsfähigkeit: Die Kontrollwaage verfügt über ein Edelstahlgehäuse mit Schutzart IP65/IP69K und ist für die feuchten und korrosiven Umgebungen in Pulverabfüllanlagen ausgelegt. Der bürstenlose Motor erhöht die Langlebigkeit und reduziert den Energieverbrauch um 20 %, was zu Betriebskosteneinsparungen führt.

IPv6-Netzwerk unterstützt

IPv6-Netzwerk unterstützt