Füll- und Versiegelungsmaschine für Kunststoffampullen

| Produktname | Füll- und Verschließmaschine für Kunststoffampullen |

| Präzision | ± 0,1 ml |

| Stromspannung | AC380 V, 3 Phasen, 50 Hz, kann auf Anfrage angepasst werden |

Möchten Sie mehr über dieses Produkt erfahren?

Nehmen Sie einfach Kontakt mit mir auf, ich beantworte gerne alle Ihre Fragen.

Der ultimative Leitfaden zur Füll- und Verschließmaschine für Kunststoffampullen: Anwendung, Arbeitsablauf und Präzision

Kunststoffampullen sind aufgrund ihres geringen Gewichts, ihrer Fallfestigkeit, ihrer starken Barriereeigenschaften (einige Materialien verfügen über eine Barriereschicht) und der einfachen aseptischen Verpackung zu einer beliebten Wahl für die Verpackung von Materialien mit geringer Dosierung in der Pharma-, Kosmetik- und Lebensmittelindustrie geworden. Diese Ampullen haben typischerweise ein Volumen von 0,2 bis 10 ml und müssen Flüssigkeiten, Halbflüssigkeiten oder gefriergetrocknete Pulver präzise enthalten. Da Kunststoffampullen einen integrierten Prozess aus „Kunststoffformung – Präzisionsabfüllung – hermetischer Versiegelung“ durchlaufen und an die Verpackungsmaterialien oft strenge Anforderungen hinsichtlich Sterilität, Dosiergenauigkeit und Versiegelung gestellt werden (wie etwa bei Impfstoffen in der Pharmaindustrie und bei aktiven Essenzen in der Kosmetikindustrie), stellen Abfüll- und Versiegelungsanlagen eine doppelte Herausforderung dar: Die Gewährleistung der Maßgenauigkeit nach der Formung (z. B. Volumenabweichung ≤ 1 %) bei gleichzeitiger Einhaltung einer Toleranz von ± 2 % der abgefüllten Dosis. Darüber hinaus gewährleistet die Vermeidung von Leckagen oder Verformungen an der Versiegelung eine sichere Lagerung und Verwendung des Materials.

Zäpfchen-Verpackungsmaschine Verpackbare Materialien und Industrieanwendungen

Die Kompatibilität von Kunststoffampullen (z. B. PP, PETG, COP usw.) und ihre Barriereeigenschaften ermöglichen die Verpackung einer Vielzahl von Materialien, was zu einer breiten Anwendung in zahlreichen Branchen führt. Im Einzelnen:

In der Pharma- und Gesundheitsindustrie umfassen diese Materialien eine breite Palette von Formen durch Flüssigkeitsblisterverpackungsmaschine : Zu den Flüssigkeiten zählen Impfstoffe, Biologika, Antibiotikalösungen, Augentropfen und orale Tropfen (z. B. Vitamin-D3-Tropfen); zu den Halbflüssigkeiten zählen Salben und Wundheilgele; und zu den gefriergetrockneten Pulvern zählen Proteinmedikamente und Stammzellenpräparate. Die wichtigsten Anforderungen an Kunststoffampullen in dieser Branche sind Sterilität, absolute Dosiergenauigkeit und eine Versiegelung zur Vermeidung mikrobieller Kontamination. Manche Materialien benötigen zudem eine Inertgasatmosphäre, um Oxidation zu verhindern. In der Kosmetik-, Schönheits- und Alltagsbedarfsbranche eignen sich Kunststoffampullen für eine Vielzahl hochaktiver oder niedrig dosierter Materialien. Zu den Flüssigkeiten zählen Hyaluronsäurekonzentrat, Retinolkonzentrat, Autoparfüm sowie Ampullentoner und Rosenöl. Zu den Halbflüssigkeiten zählen Gesichtscremeproben und Maskenessenzen. Zu den gefriergetrockneten Pulvern zählen gefriergetrocknete Maskenwirkstoffe und gefriergetrocknete Anti-Aging-Pulver. Die wichtigsten Anforderungen dieser Branche sind die Verhinderung von Oxidation der Inhaltsstoffe (aufgrund der Sauerstoffbarriereeigenschaften der Ampulle) und Kontamination (um die Einweganforderungen zu erfüllen). Darüber hinaus muss das Erscheinungsbild der Ampulle makellos sein und darf keine Kratzer oder Verformungen an der Dichtung aufweisen.

In der Lebensmittel- und Gesundheitsbranche werden Kunststoffampullen, die mit automatischen Verpackungsmaschinen hergestellt werden, zur Verpackung konzentrierter Nährlösungen wie probiotischer Tropfen, DHA-Algenöl und Vitamin-B12-Lösung zum Einnehmen verwendet. Zu den halbflüssigen Produkten gehören Honigproben und Marmeladenkonzentrate; und zu den Pulvern gehören Nahrungsergänzungsmittel wie Lactoferrinpulver für Säuglinge. Kernanforderungen dieser Branche sind, dass die verwendeten Materialien Lebensmittelsicherheitsstandards (wie FDA und GB 4806) erfüllen, feuchtigkeitsundurchlässig sind und eine kontrollierte Dosierung ermöglichen, um die Anforderungen für den Einmalgebrauch zu erfüllen.

Arbeitsablauf einer Verpackungsmaschine zum Befüllen und Verschließen von Kunststoffampullen

Kernprozess ist der integrierte Prozess „Formen – Füllen – Siegeln“, der an die thermischen Verarbeitungseigenschaften des Kunststoffes angepasst werden muss. Die komplette Prozesskette gestaltet sich wie folgt:

Formvorbereitung:

Heizen Sie die Form (meistens Mehrfachkavitäten) auf 80–120 °C vor, um eine gleichmäßige Formgebung der Kunststofffolie beim Kontakt mit der Form zu gewährleisten. Formen von Kunststoffampullen:

Kunststofffolie wird durch den Extruderkopf in den vorgeheizten Formhohlraum gepresst. Eine Blasformvorrichtung (Niederdruckluftblasen, 0,3–0,5 MPa) drückt die Schmelze an die Formwände und formt so den Ampullenprototyp (einschließlich Flaschenkörper und Halsstruktur).

Zum Kühlen der Form wird Kühlwasser (15–25 °C) eingeleitet, wodurch der Kunststoff schnell abkühlt und aushärtet (Abkühlzeit 10–30 Sekunden, angepasst an die Flaschendicke), wodurch eine stabile Flaschenform und ein präzises Volumen gewährleistet werden.

Ampullenpositionierung und aseptische Verarbeitung (optional):

Nach der Formung wird die leere Ampulle über ein Förderband zu einer aseptischen Station (für die Pharma- und Lebensmittelindustrie) transportiert, wo sie zur Gewährleistung der Sterilität mit ultraviolettem Licht oder Wasserstoffperoxidspray desinfiziert wird.

Eine mechanische Positionierungsvorrichtung (z. B. ein Greifer mit Servomotor) sichert die Ampulle und sorgt für eine präzise Ausrichtung des Halses mit dem Füllkopf und der Versiegelungsvorrichtung (Positionierungsfehler ≤ 0,1 mm), wodurch spätere Leckagen oder Fehlausrichtungen während des Füllens verhindert werden. Quantitatives Füllen:

Wählen Sie das geeignete Füllsystem basierend auf der Materialform (flüssig/halbflüssig/Pulver): Für Flüssigkeiten wird eine Schlauchpumpe oder eine Servokolbenpumpe verwendet (Mindestfüllvolumen 0,1 ml, Genauigkeit ±0,5 %), für Halbflüssigkeiten wird eine Schraubenpumpe verwendet (um Wandaufbau zu verhindern) und für Pulver wird ein Pulverfüllgerät mit Unterdruckabsaugung verwendet.

Führen Sie den Füllkopf in die Flaschenöffnung ein (oder verwenden Sie eine berührungslose Abfüllung, um Verunreinigungen zu vermeiden) und injizieren Sie das Material entsprechend der voreingestellten Dosierung. Ein Füllstandssensor überwacht das Füllvolumen in Echtzeit. Bei Abweichungen wird das System sofort gestoppt und angepasst. Versiegeln und Aushärten:

Nach dem Befüllen wird die Ampulle zur Versiegelungsstation transportiert, wo je nach Kunststoffmaterial eine Heißsiegelung oder eine Ultraschallversiegelung zum Einsatz kommt:

▪ Heißsiegeln: Ein beheizter Siegelkopf (180–220 °C) drückt 2–5 Sekunden lang gegen eine voreingestellte Siegelfolie (z. B. Aluminium-Kunststoff-Verbundfolie) am Flaschenhals, um eine Versiegelung zu erzielen. Dies ist für PP- und PETG-Materialien geeignet.

▪ Ultraschallversiegelung: Ultraschallschwingungen von 20–40 kHz schmelzen den Kunststoff am Flaschenhals, sodass keine Kontakterwärmung mehr erforderlich ist. Dies führt zu einer glatteren Versiegelung (Siegelfestigkeit ≥ 50 N/15 mm) und eignet sich für Anwendungen, die hohe Präzision erfordern.

Nach dem Verschließen wird die Flasche durch einen Kühllüfter (Umgebungsluft) schnell abgekühlt, um eine Verformung der Versiegelung zu verhindern. Präzisionssteuerung für Verpackungsmaschinen zum Befüllen und Verschließen von Kunststoffampullen

Durch koordinierte Präzision während des gesamten Form-, Füll- und Versiegelungsprozesses erreicht diese Maschine eine Füll- und Formgenauigkeit von ±2 %. Die wichtigsten Steuerungsfunktionen sind:

Doppeltes Steuerungssystem SPS + Servomotor:

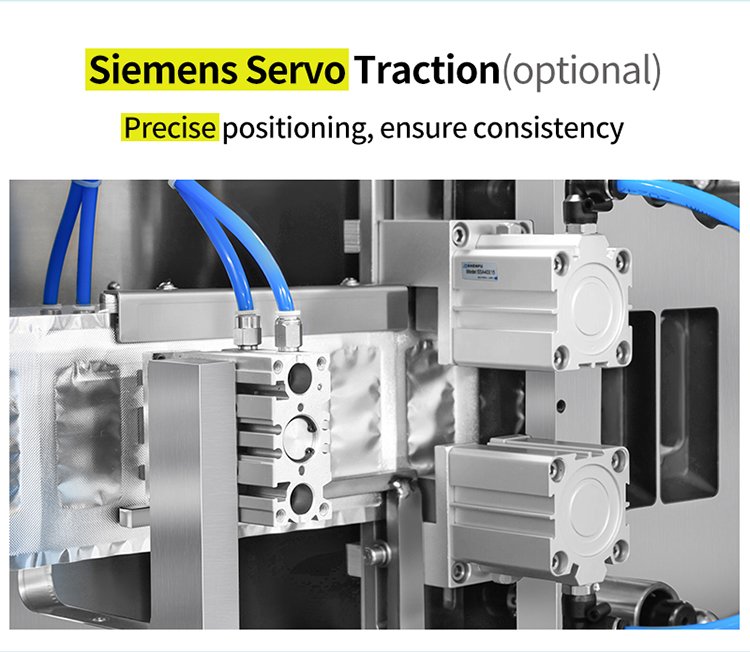

Zäpfchenfüllmaschine mit einer industriellen SPS (z. B. Siemens S7-1200) als Kern. Parameter wie Formtemperatur, Füllvolumen und Siegeldruck sind voreingestellt. Mehr als zehn Sensoren (Temperatur, Druck und Weg) erfassen gleichzeitig Echtzeitdaten. Schwankt beispielsweise die Temperatur der Kunststoffschmelze um mehr als ±2 °C, wird die Heizleistung automatisch angepasst. Bei einem anormalen Fülldruck wird die Pumpenventilöffnung in Echtzeit angepasst, um Dosierungsabweichungen zu vermeiden.

Servomotoren steuern das Öffnen und Schließen der Form, die Bewegung des Förderbands und des Füllkopfs mit einer Geschwindigkeitsregelgenauigkeit von 0,01 U/min. Dies gewährleistet eine perfekte Synchronisierung der Form-, Füll- und Versiegelungsgeschwindigkeiten und verhindert so Unterfüllung oder falsch ausgerichtete Versiegelung durch Abweichungen in der Ampullenpositionierung. Präzisionskomponenten für Form- und Füllvorgänge:

Formen der automatischen Ampullenform-, Füll- und Verschließmaschine: Verwenden Sie P20-Kunststoffformstahl mit einer kontrollierten Hohlraum-Maßgenauigkeit von ±0,02 mm (wodurch eine Ampullenvolumenabweichung von ≤1 % gewährleistet wird) und einer Hohlraum-Oberflächenrauheit von Ra ≤0,4 μm, um die Kunststoffhaftung zu minimieren. Die Formen sind außerdem mit Entlüftungsschlitzen (0,1–0,2 mm Durchmesser) ausgestattet, um eingeschlossene Luft aus dem Hohlraum zu entfernen und zu verhindern, dass Blasen in der Flasche die Volumengenauigkeit beeinträchtigen.

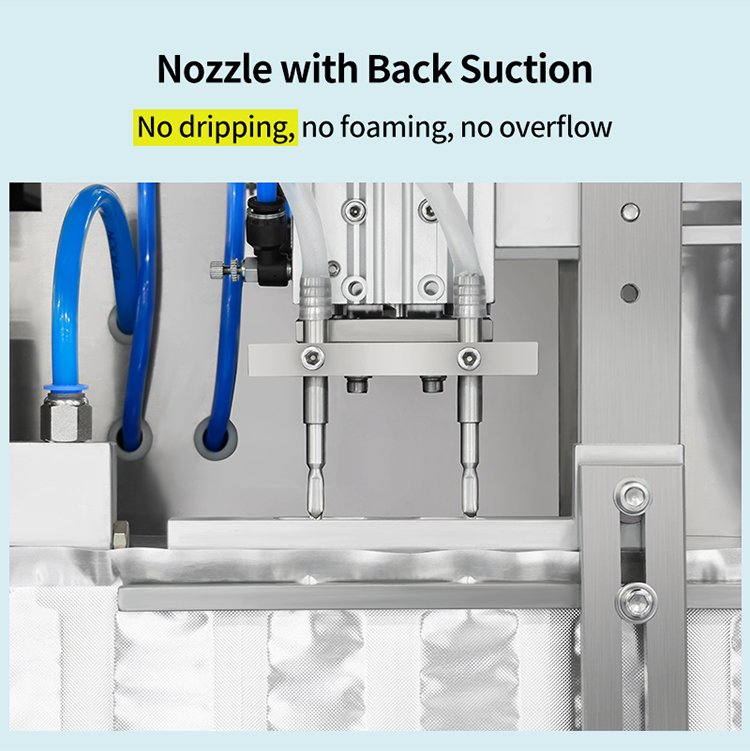

Abfüllpumpen und Ventile: Die Pharmaindustrie bevorzugt Schlauchpumpen (Silikonschläuche in Kontakt mit dem Material, wodurch Kreuzkontaminationen vermieden und ein einfacher Austausch ermöglicht werden) mit einer Mindesteinstellgenauigkeit von 0,001 ml. Für hochviskose Materialien werden Servo-Schraubenpumpen (Steigungsfehler ≤ 0,01 mm) eingesetzt, um stabile Förderraten zu gewährleisten. Pumpen- und Ventilauslässe sind mit Tropfschutzvorrichtungen (z. B. magnetgesteuerten Absperrventilen) ausgestattet, um ein Nachtropfen nach dem Befüllen und eine Überdosierung zu verhindern.

Zusammenfassung

Hohe Präzision ist der Kernwert der Füll- und Versiegelungsverpackungsmaschine für Kunststoffampullen. Sie bestimmt nicht nur direkt die Dosiergenauigkeit von Materialien in kleinen Dosen, sondern wird durch die vollständige Prozesspräzisionskontrolle und die flexible Materialanpassung auch zu einem Schlüsselgerät für die Verpackung von Materialien in kleinen Dosen in Branchen wie Medizin, Kosmetik und Lebensmittel.

IPv6-Netzwerk unterstützt

IPv6-Netzwerk unterstützt