Blisterverpackungs-Kartoniermaschinenlinie

| Name | Rich Packing DPH270max ZH320W Blisterkartonierlinie |

| Kapazität | 320 Karten/h |

| Stromspannung | AC380 V, 3 Phasen, 50 Hz, kann auf Anfrage angepasst werden |

Möchten Sie mehr über dieses Produkt erfahren?

Nehmen Sie einfach Kontakt mit mir auf, ich beantworte gerne alle Ihre Fragen.

Einführung in die Produktionslinie für Blisterverpackungen und Kartonierungen

Es handelt sich um ein hochautomatisiertes und integriertes kontinuierliches Produktionssystem, das in der Pharma-, Lebensmittel-, Medizinprodukte-, Elektronikkomponenten- und anderen Branchen weit verbreitet ist. Seine Hauptfunktion besteht darin, Produkte in Blisterverpackungen zu verpacken, diese automatisch in Umkartons zu füllen und anschließend eine Reihe von Arbeitsschritten wie Versiegeln, Etikettieren und Codieren durchzuführen. Der Hauptvorteil dieser Produktionslinie liegt in ihrem hohen Automatisierungsgrad und ihrer Integration, die die Produktionseffizienz deutlich steigern, die Arbeitskosten senken und eine gleichbleibende Produktqualität gewährleisten.

In der Pharmaindustrie Blisterkartonierlinien sind unverzichtbare Ausrüstung für die automatisierte Pillenverpackung. Statistiken zufolge machen Blisterverpackungen etwa 30 % des weltweiten Marktes für Pharmaverpackungen aus, mit jährlich steigender Tendenz. Diese Verpackungsmethode schützt Medikamente nicht nur wirksam, sondern erfüllt auch strenge gesetzliche Anforderungen wie die Serialisierung und Rückverfolgbarkeit von Medikamenten. Auch in der Lebensmittelindustrie spielen Blisterkartonieranlagen eine entscheidende Rolle, insbesondere bei der Verpackung von Produkten wie Süßigkeiten und Nahrungsergänzungsmitteln, wo sie zu über 40 % eingesetzt werden. Darüber hinaus werden Blisterkartonieranlagen zunehmend in der Medizingeräte- und Elektronikkomponentenindustrie eingesetzt, da sie effiziente und zuverlässige Verpackungslösungen bieten.

Komponenten der Blisterkartonier-Produktionslinie

Das intelligente Blisterkartoniersystem besteht aus mehreren funktionalen Kernmodulen, die jeweils für bestimmte Aufgaben zuständig sind und zusammenarbeiten, um Automatisierung und hohe Effizienz im gesamten Produktionsprozess zu erreichen.

Blisterverpackungsmaschine

Die Blisterverpackungsmaschine ist der Ausgangspunkt der Produktionslinie und für das Versiegeln der Produkte in den Blistermulden verantwortlich.

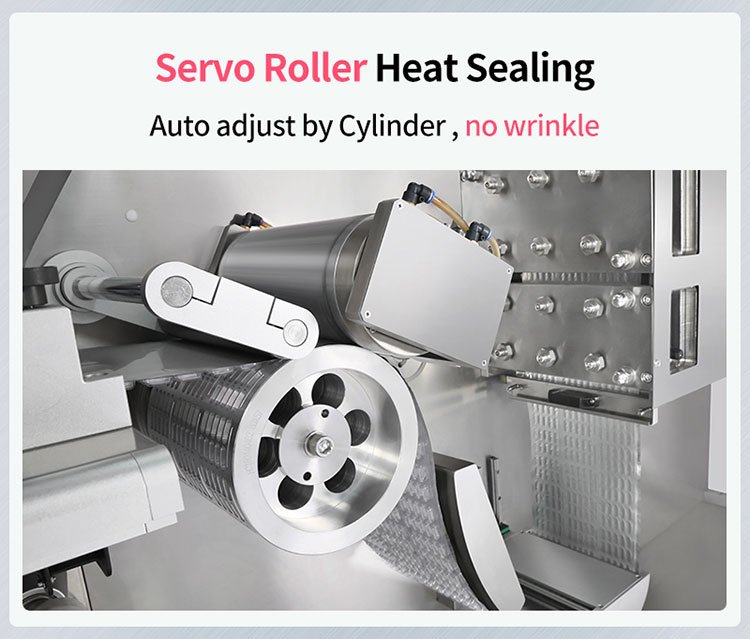

Das Funktionsprinzip besteht darin, Kunststofffolie oder kaltgeformte Aluminiumfolie zu erhitzen und zu erweichen, um Blisterkavitäten auf hochpräzisen Formen zu formen. Die Produkte werden dann automatisch in die Blisterkavitäten gefüllt und durch einen Heißsiegelprozess versiegelt. Dieser hochautomatisierte Prozess gewährleistet die Formgenauigkeit und Versiegelungsqualität jedes Blisters. Laut Statistik erreichen moderne automatische Blisterverpackungsmaschinen eine Formgenauigkeit von über 99,5 % und Versiegelungsraten von über 99 %.

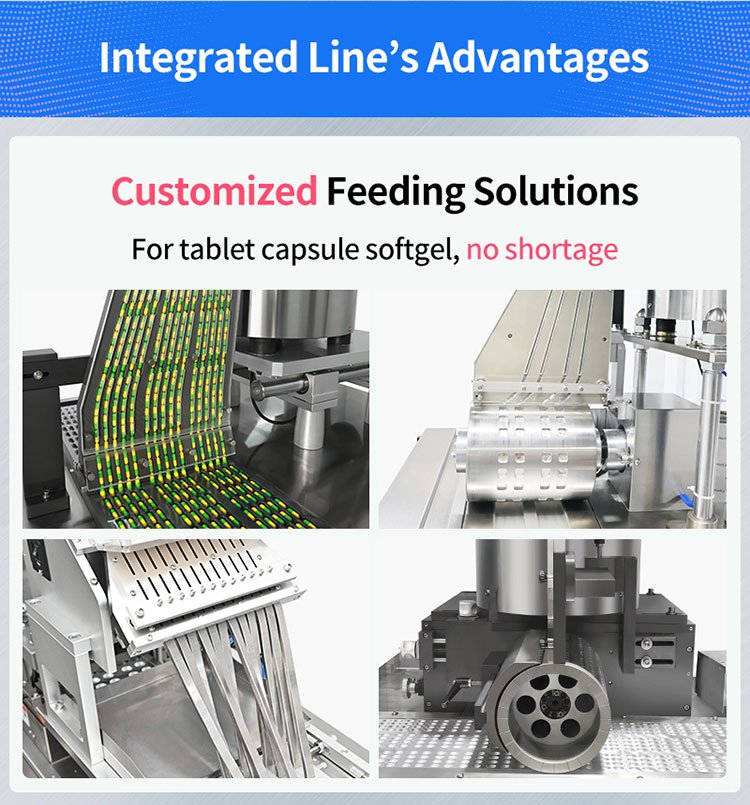

In der Blistermaschine für Pharmazeutika ist der Füll- und Versiegelungsprozess ein entscheidender Schritt zur Sicherstellung der Produktqualität. Produkte (wie Tabletten, Kapseln usw.) werden mithilfe automatischer Füllvorrichtungen präzise in Blistermulden gefüllt. Diese Geräte verwenden typischerweise Vibrationsbehälter oder Schienenförderer, um Präzision und Konsistenz beim Befüllen zu gewährleisten. Nach dem Befüllen wird der Blister mit einer weiteren Rolle Aluminiumfolie oder einem anderen heißsiegelfähigen Material abgedeckt und unter Hitze und Druck mit der Kunststoff-Grundfolie heißversiegelt, wodurch das Produkt im Blister versiegelt wird. Die Siegeldurchlaufquote bei diesem Prozess liegt bei über 99 %, wodurch Verunreinigungen und Beschädigungen beim Verpacken wirksam verhindert werden.

Schneiden und Ausgeben sind die letzten Schritte der Rollblisterverpackungsmaschine. Die Hauptfunktion besteht darin, die geformten und versiegelten Blisterblätter oder -streifen in einzelne Verpackungseinheiten zu schneiden und diese stabil an den nächsten Prozess weiterzuleiten. Schneidgeräte verwenden typischerweise hochpräzise Klingen, um Schnittgenauigkeit und -qualität zu gewährleisten.

Inspektions- und Ablehnungssystem

Das Inspektions- und Aussortierungssystem ist ein entscheidender Bestandteil zur Sicherstellung der Produktqualität. Es nutzt optische Inspektionssysteme und Sensoren, um Produkte während der Produktion in Echtzeit zu überwachen. Zu den Inspektionspunkten gehören leere Blister, fehlende Produkte, beschädigte Blister, schlechte Versiegelung sowie fehlende Packungsbeilagen, fehlende Blister, ungeöffnete Kartons und nicht ordnungsgemäß versiegelte Kartons beim Kartonieren. Werden fehlerhafte Produkte erkannt, werden diese automatisch aussortiert. In einigen High-End-Produktionslinien kann die Inspektionsgenauigkeit des Inspektions- und Aussortierungssystems 0,01 mm erreichen, mit einer Aussortierungsgenauigkeit von über 99,99 %, was die Qualität des Endprodukts effektiv garantiert.

Fördersystem in Blisterverpackungs-Kartonierlinie

Das Fördersystem ist ein zentrales Element, das verschiedene Module verbindet und für den Transport der Blisterfolien von der Kapsel-Blisterverpackungsmaschine zum Kartonierer zuständig ist. Seine Hauptfunktion besteht darin, die korrekte Ausrichtung, reibungslose Bewegung und beschädigungsfreie Übergabe der Blister während des Transports sicherzustellen. Das Fördersystem umfasst typischerweise Inline-Ausschleusung, Linearförderer, Richtungswender und Pufferspeicher.

Das Fördersystem besteht aus mehreren Schlüsselkomponenten, die jeweils eine wichtige Rolle bei der Gewährleistung der Transferstabilität spielen:

Linearförderer: Dies ist die Kernkomponente des Fördersystems und für den Transport der Blisterfolien von einem Ende zum anderen zuständig. Moderne Linearförderer sind oft modular aufgebaut, was die Installation und Wartung erleichtert und die Geschwindigkeit je nach Produktionsbedarf regelbar macht.

Richtungswender: Dient zum Einstellen der Transportrichtung von Blisterfolien und sorgt so für einen reibungslosen Einzug in den Kartonierer. Richtungswender werden typischerweise von hochpräzisen Servomotoren angetrieben, die schnelle und genaue Richtungsanpassungen ermöglichen.

Pufferspeicher: Während des Produktionsprozesses kann der Pufferspeicher eine bestimmte Anzahl von Blisterfolien vorübergehend speichern, um den Produktionsrhythmus anzupassen. Er kann kurze Stillstände aufgrund von Geräteausfällen oder Produktionsschwankungen wirksam abmildern und den kontinuierlichen Betrieb der Produktionslinie sicherstellen.

Automatische Kartoniermaschine

Der automatische Kartonierer ist das Herzstück der Produktionslinie. Er ist für das Einlegen der Blisterfolien in die Kartons sowie für Vorgänge wie das Verschließen und Etikettieren der Kartons zuständig. Zu seinen Hauptfunktionen gehören das automatische Aufnehmen und Öffnen der Kartons, das Einlegen von Beipackzetteln, das präzise Greifen und Einlegen der Blisterfolien in die Kartons, das Verschließen der Kartondeckel sowie das Anbringen von Etiketten und Codes. Unsere automatischen Kartonierer nutzen Servomotoren und Bewegungssteuerungssysteme und erreichen Kartoniergeschwindigkeiten von 100–300 Kartons pro Minute bei einer Kartonierquote von über 99,98 %. Einige High-End-Kartonierer verfügen zusätzlich über integrierte Gewichtskontroll- und Aussortiereinheiten, die eine Echtzeiterkennung und Aussortierung fehlerhafter Produkte ermöglichen und so die Produktqualität weiter verbessern.

Steuerungssystem

Das Steuerungssystem ist das Gehirn der gesamten Blisterkartonier-Produktionslinie und verantwortlich für die Koordination und Steuerung der Betriebsparameter aller Geräte wie Geschwindigkeit, Temperatur, Vakuumniveau und Position. Es nutzt eine Mensch-Maschine-Schnittstelle (HMI) zur Parametereinstellung, Betriebsstatusüberwachung, Produktionsdatenerfassung, Fehlerdiagnose und Rezepturverwaltung. Moderne Steuerungssysteme entsprechen in der Regel den Industrie-4.0-Standards und lassen sich zur Datenerfassung und -überwachung in SCADA/MES-Systeme integrieren. Statistiken zufolge können Blisterkartonier-Produktionslinien mit modernen Steuerungssystemen eine Gesamtanlageneffektivität (OEE) von über 85 % erreichen – deutlich mehr als herkömmliche Produktionslinien.

Vorteile von Blisterkartonier-Produktionslinien

Blisterkartonierlinien weisen erhebliche Vorteile hinsichtlich der Produktionseffizienz und Kosteneffizienz auf und sind daher eine unverzichtbare Ausrüstung in der modernen Fertigung.

Reduzierter Verpackungsmaterialabfall

Präzise Steuerungssysteme und hervorragende mechanische Leistung gewährleisten eine präzise Blisterformung, stabile Materialspannung und präzise Kartoniervorgänge. Laut Statistik können Produktionslinien mit fortschrittlichen Steuerungssystemen den Verpackungsmaterialabfall auf unter 2 % reduzieren, was die Materialausnutzung deutlich verbessert und Unternehmen im Vergleich zu herkömmlichen Produktionslinien erhebliche Kosten spart.

Geringeres Produktkontaminationsrisiko

Produktionslinien für Blisterkartonverpackungen von Tablettenkapseln sind typischerweise geschlossen konzipiert oder minimieren den Kontakt zwischen Mensch und Maschine. Sie arbeiten mit kontrollierten Prozessen, die den Anforderungen von cGMP, FDA, UL, HACCP und anderen entsprechen. Dieses Design reduziert effektiv das Risiko einer Produktkontamination während der Verpackung, was insbesondere in der Pharma- und Lebensmittelindustrie von entscheidender Bedeutung ist. Bei der Arzneimittelverpackung beispielsweise gewährleisten Maßnahmen wie präzises Zählen, Kartoninspektion, Beipackzettel, Serialisierung und Rückverfolgbarkeit die Arzneimittelsicherheit und -konformität.

Hervorragende Produktionsflexibilität

Durch den Austausch von Formen und die Anpassung von Parametern kann eine Produktionslinie an Produkte unterschiedlicher Spezifikationen und Formen sowie an Kartons unterschiedlicher Größe angepasst werden. Beispielsweise können High-End-Produktionslinien Parameter teilweise online anpassen, ohne für den Formenwechsel anzuhalten, was die Flexibilität und Effizienz der Produktion erheblich verbessert. Diese flexible Produktionsmethode kann den vielfältigen Produktionsanforderungen von Unternehmen gerecht werden, Produktspezifikationen schnell ändern und sich an Marktveränderungen anpassen.

Robuste Datenverfolgung und -verwaltung

Moderne Steuerungssysteme von Tabletten-Blisterkartoniermaschine Die Produktionslinie liefert detaillierte OEE-Daten (Overall Equipment Effectiveness), Produktionszahlen, Ausfallzeitanalysen, Chargenprotokolle usw. Diese Daten unterstützen nicht nur das Produktionsmanagement der Blisterverpackung, sondern bilden auch eine solide Datengrundlage für Effizienzsteigerungen und Qualitätsrückverfolgbarkeit. Durch Datenanalyse können Pharmaunternehmen beispielsweise Produktionspläne optimieren, die Anlagenauslastung verbessern und die Produktionskosten senken. Darüber hinaus unterstützt die Datenintegration auch die Fernüberwachung und -diagnose. Techniker können den Betriebsstatus der Produktionslinie in Echtzeit über das Netzwerk einsehen und zeitnah technischen Support leisten.

IPv6-Netzwerk unterstützt

IPv6-Netzwerk unterstützt