Mischer Typ V

| Produktname | Mischmaschine vom Typ V |

| Kapazität | 10-50 kg/Charge |

| Stromspannung | AC380 V, 3 Phasen, 50 Hz, kann auf Anfrage angepasst werden |

Möchten Sie mehr über dieses Produkt erfahren?

Nehmen Sie einfach Kontakt mit mir auf, ich beantworte gerne alle Ihre Fragen.

Mischer vom Typ V Auswahlleitfaden: eine vollständige Analyse von den Parametern bis zur Branchenanpassung

V-Typ-Mischer , als Kernausrüstung zum Mischen von Pulvern und Granulaten, werden häufig in der Pharma-, Lebensmittel-, Chemie- und erneuerbaren Energiebranche eingesetzt. Ihr einzigartiges V-förmiges Zylinderdesign ermöglicht durch asymmetrische Rotation eine dreidimensionale Materialbewegung, was zu einer hochgradig gleichmäßigen Mischung und minimalen Totzonen führt. Eine falsche Auswahl kann jedoch zu Problemen wie geringer Mischeffizienz, Materialverunreinigung und Geräteverlust führen. Dieser Artikel gibt wissenschaftliche Auswahlempfehlungen basierend auf Schlüsselparametern, Branchenkompatibilität und der Vermeidung von Auswahlfallen und hilft Unternehmen, ihre Produktionsanforderungen genau zu erfüllen.

Kernparameter der Modellauswahl: Klären Sie zunächst die 6 Schlüsselindikatoren des V-Typ-Mischers

Bevor Sie sich für ein Modell entscheiden, müssen Sie die folgenden Kernparameter basierend auf Materialeigenschaften und Produktionsanforderungen bestimmen. Dies ist die Grundlage für die Gewährleistung der Anpassungsfähigkeit der Ausrüstung.

Nutzvolumen: Entspricht der Produktionscharge

Das effektive Volumen eines Pulvermischer Typ V beträgt normalerweise 40–60 % des Gesamtvolumens der Ausrüstung (bei speziellen Materialien, wie z. B. Materialien, die zur Agglomeration neigen, muss das effektive Volumen auf 30 % reduziert werden). Bei der Auswahl eines Modells muss die Zufuhrmenge jeder Materialcharge berücksichtigt werden.

Beispiel: Wenn in jeder Charge 80 l Material gemischt werden müssen, muss das effektive Volumen 80 l / 50 % betragen, also 160 l. Sie sollten Geräte mit einem Gesamtvolumen von 200 l wählen (unter Berücksichtigung einer Sicherheitsmarge).

Empfohlene allgemeine Spezifikationen:

· Labor/Pilotproduktion: 10–50 L (z. B. Rezeptüberprüfung in der pharmazeutischen Forschung und Entwicklung)

· Pilot-/Kleinserienproduktion: 100–300 l (z. B. Mischen kleiner Mengen von Lebensmittelzusatzstoffen)

· Großserienproduktion: 500–2000 l (z. B. große Pharmafabriken oder Großproduktion)

Mischgleichmäßigkeit: Wählen Sie die Strukturkonfiguration entsprechend den Materialanforderungen

Verschiedene Branchen haben deutlich unterschiedliche Anforderungen an die Gleichmäßigkeit der Mischung, die durch eine Optimierung der Anlagenstruktur erreicht werden muss:

· Szenarien mit hoher Nachfrage (z. B. pharmazeutische Pulvermaterialien): Wählen Sie eine Pulvermischmaschine vom Typ V, die mit einem Zwangsrührgerät ausgestattet ist, und installieren Sie ein Rührpaddel im Zylinder, um die Gleichmäßigkeit auf über 99,5 % zu verbessern und eine Schichtung von Materialien mit großen Dichteunterschieden zu vermeiden.

· Für gängige anspruchsvolle Szenarien (wie Kunststoffpellets und Futtermittel), kann eine standardmäßige V-förmige Struktur die Anforderungen erfüllen und die Gleichmäßigkeit kann 95 % bis 98 % erreichen.

Materialeigenschaften: Gezielte Lösungen für Probleme der Viskosität, Korrosivität, Entflammbarkeit und Explosion

Die physikalischen und chemischen Eigenschaften des Materials bestimmen direkt die Material- und Strukturgestaltung des automatischer V-Form-Mischer :

|

Materialeigenschaften |

Anpassungslösung |

|

klebrige Materialien |

Wählen Sie eine Innenwandpolitur (Rauhigkeit Ra ≤ 0,8 μm) + abnehmbares Rührpaddel, um Materialanhaftung zu vermeiden; fügen Sie ein Drucklufthammergerät hinzu, um das Ablösen des Materials zu unterstützen. |

|

Ätzende Materialien |

Das Kontaktmaterial ist Edelstahl 316L (säure- und laugenbeständig) und die Dichtung besteht aus Fluorkautschuk (chemisch korrosionsbeständig). |

|

Brennbare und explosive Stoffe |

Es verfügt über einen explosionsgeschützten Motor und eine elektrostatische Erdungsvorrichtung. Der Zylinderkörper weist keine scharfen Winkel auf, um die Entstehung statischer Reibungselektrizität zu verringern. |

|

Wärmeempfindliche Materialien |

Ein optionaler V-förmiger Zylinder mit Mantel kann verwendet werden, um kaltes Wasser oder ein Medium mit niedriger Temperatur durchzulassen, um die Temperatur zu regeln und einen Anstieg der Materialtemperatur und eine Verschlechterung während des Mischvorgangs zu vermeiden. |

Geschwindigkeit und Leistung: Effizienz und Energieverbrauch im Gleichgewicht

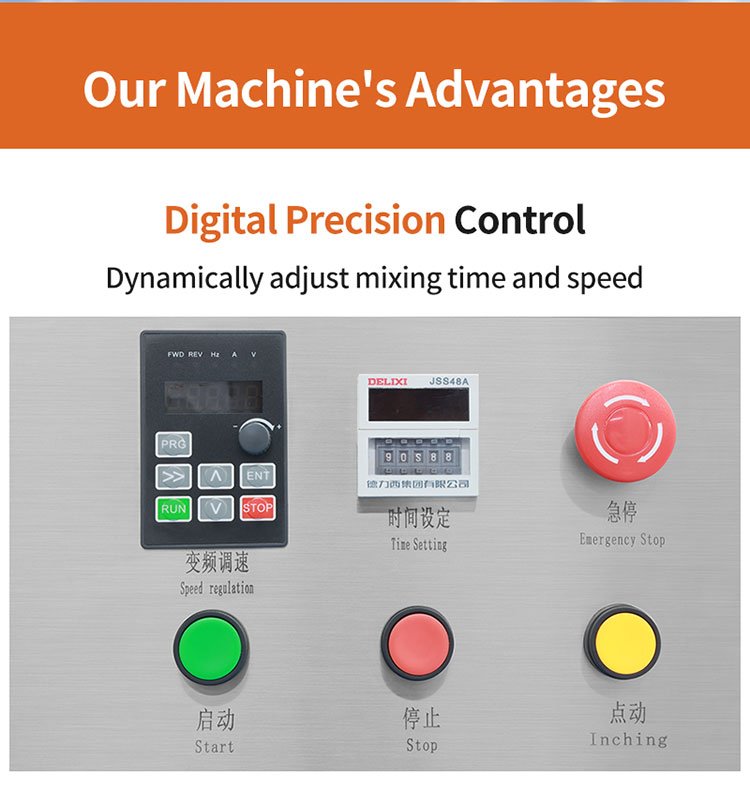

· Geschwindigkeitsauswahl: Die Hauptwellendrehzahl eines Standard-V-Mischers für die Pharmaindustrie beträgt 15–30 U/min. Eine zu hohe Drehzahl kann leicht zu einer zentrifugalen Trennung führen (insbesondere bei Materialien mit großen Dichteunterschieden), während eine zu niedrige Drehzahl die Mischzeit verlängern kann. Mit einem Frequenzumrichter kann die Drehzahl an unterschiedliche Materialien angepasst werden.

· Leistungsanpassung: Geschätzt basierend auf dem Gerätevolumen. Beispielsweise hat eine 100-Liter-Einheit eine Leistung von ca. 1,5–2,2 kW, eine 500-Liter-Einheit eine Leistung von ca. 4–5,5 kW und eine 1000-Liter-Einheit eine Leistung von ca. 7,5–11 kW. Hinweis: Bei viskosen Materialien oder hohen Füllraten muss die Leistung gegebenenfalls entsprechend erhöht werden (mit einem Spielraum von 20–30 %).

Automatisierungsgrad: Von manuell bis intelligent

· Grundtyp: manuelles Zuführen/Entladen, mechanischer Timer steuert die Mischzeit, geeignet für kleine Chargen und einfaches Mischen von Materialien (z. B. im Labor).

· Halbautomatischer Typ: Pneumatische oder elektrische Steuerung des Auslassventils, SPS-Steuerung von Mischzeit und -geschwindigkeit, kann zur automatischen Beschickung an einen Lader angeschlossen werden, geeignet für die Produktion im mittleren Maßstab (z. B. kleine und mittelgroße Fabriken für Pharma- und Gesundheitsprodukte).

· Intelligente V-Mischmaschine für Pulver: Ausgestattet mit einer Mensch-Maschine-Schnittstelle mit Touchscreen kann es über 100 Rezeptparameter speichern, Mischtemperatur, Geschwindigkeit, Strom und andere Daten in Echtzeit überwachen, das Andocken an MES-Systeme unterstützen und eignet sich für die hochpräzise Produktion vielfältiger Sorten (wie etwa groß angelegte pharmazeutische c GMP-Workshops).

Hygieneanforderungen: Besonderheiten in der Pharma- und Lebensmittelindustrie

Wenn der gekaufte automatische Mischer in der Pharma-, Gesundheitsprodukt-, Lebensmittel- und anderen Industrien verwendet wird, muss er den cGMP-, FDA- und anderen behördlichen Anforderungen entsprechen:

· Material: Der mit dem Material in Berührung kommende Teil muss aus Edelstahl 316L bestehen und darf keine toten Winkel und keine Gewindeverbindungen (mit Schnellspannklemmen) aufweisen, um eine einfache Reinigung zu ermöglichen.

· Reinigungsfunktion: Ein optionales Cleaning-in-Place-System (CIP) kann die Innenwand des Fasses automatisch durch eine Sprühkugel reinigen, um eine Kreuzkontamination zu vermeiden.

· Verifizierungsunterstützung: Stellen Sie Materialzertifizierungen, Prüfberichte zur Oberflächenrauheit und Reinigungsvalidierungspläne bereit, um die Auditanforderungen der Pharma-, Gesundheits- und Lebensmittelindustrie zu erfüllen.

Branchenspezifische Empfehlungen: Die besten Lösungen für unterschiedliche Mischszenarien

Die Produktionsanforderungen und Materialeigenschaften verschiedener Branchen sind sehr unterschiedlich. Im Folgenden finden Sie gezielte Vorschläge zur Auswahl automatischer Pulvermischmaschinen:

Pharmaindustrie: Compliance und hohe Präzision an erster Stelle

· Kernanforderungen: Einhaltung der GMP-Vorschriften, keine Kreuzkontamination und hohe Mischgleichmäßigkeit (RSD ≤ 2 %).

· Empfohlenes Modell: Mischer vom Typ V für Pharmazeutika oder Lebensmittel

· Material: Der Kontaktteil besteht aus Edelstahl 316L, die Innenwand ist elektrolytisch poliert (Ra ≤ 0,4 μm) und die Außenwand besteht aus drahtgezogenem Edelstahl 304.

· Struktur: abnehmbares Rührpaddel (leicht zu reinigen), schnell zu installierender Ein- und Auslass und Dichtungen aus lebensmittelechtem Silikonkautschuk.

· Zusätzliche Funktionen: Ausgestattet mit Differenzdruck-Füllstandsmesser (um Überlastung zu vermeiden), automatische Aufzeichnung der Mischprozessdaten (für einfache Rückverfolgbarkeit).

· Anwendungsfall: Ein Pharmaunternehmen produziert Cephalosporinpulver und verwendet einen 200-Liter-Hygienemischer vom Typ V, ausgestattet mit einem Vakuumlader und einem CIP-System. Die Mischgleichmäßigkeit (RSD) beträgt 1,5 % und erfüllt die Anforderungen der GMP-Zertifizierung.

Lebensmittelindustrie: Hygiene und Effizienz im Gleichgewicht

· Kernanforderungen: keine Materialrückstände, leicht zu reinigen und an eine Vielzahl von Materialien (wie Pulver, Granulate und Pellets) anpassbar.

· Empfohlenes Modell : Standard-Sanitärmischer Typ V

· Material: Der Kontaktteil besteht aus Edelstahl 304 (Lebensmittelqualität), die Innenwand ist poliert (Ra ≤ 0,8 μm) und die Dichtung besteht aus Fluorkautschuk in Lebensmittelqualität.

· Struktur: Auslassventil mit großem Durchmesser (um Materialblockaden zu vermeiden), Manteldesign ermöglicht Erhitzen (z. B. Pulvertrocknen) oder Kühlen (z. B. Mischen von Schokoladenpulver).

· Anwendungsfall: Eine Bäckerei mischt Mehl und Zusatzstoffe mit einem 300-Liter-V-Mischer mit Doppelmantel. Die Temperatur wird auf 25 °C und die Mischzeit auf 15 Minuten eingestellt. Die Gleichmäßigkeit erreicht 98 %, und nach der Reinigung bleiben keine Rückstände zurück.

Fehler bei der Auswahl von Mischern vom Typ V und Vermeidungsstrategien: 5 wichtige Punkte zur Vermeidung von Fallstricken

Missverständnis 1: Nur auf den Preis achten und Material und Verarbeitung außer Acht lassen

· Problem: Bei billigen V-Mischern kann Edelstahl 201 (rostanfällig) oder minderwertige Dichtungen (undichtigkeitsanfällig) zum Einsatz kommen. Dies spart zwar kurzfristig Kosten, kann aber langfristig zu größeren Verlusten durch Geräteausfälle oder Materialverunreinigungen führen.

· Vermeidung: Priorisieren Sie die Materialzertifizierung (z. B. den Spektrum-Testbericht für Edelstahl 316L) und die Oberflächenbehandlungstechnologie (z. B. die Poliergenauigkeit), anstatt einfach nur die Preise zu vergleichen.

Missverständnis 2: Übermäßiges Streben nach großem Volumen und Ignorieren der tatsächlichen Futtermenge

· Problem: Wenn Sie ein Volumen wählen, das den tatsächlichen Bedarf bei weitem übersteigt (z. B. wenn Sie eine 200-Liter-Maschine wählen, obwohl die tatsächliche Chargengröße 50 Liter beträgt), hat das Material im Fass zu viel Platz, um sich zu bewegen. Dies verlängert die Mischzeit und erhöht den Energieverbrauch.

· Problemumgehung: Berechnen Sie das effektive Volumen mit „tatsächliche Futtermenge ÷ 50 %, wählen Sie dann Geräte mit dem entsprechenden Gesamtvolumen aus und behalten Sie eine Marge von 10–20 % ein.

Missverständnis 3: Ignorieren der Materialfluidität und blinde Auswahl von Standardmodellen

· Problem: Für Materialien mit geringer Fließfähigkeit (wie ultrafeine Pulver und klebrige Materialien) wird ein Standard-Granulatmischer ohne Rührpaddel verwendet, was zu ungleichmäßiger Vermischung und Materialagglomeration führt.

· Vermeidung: Informieren Sie den Hersteller vorab über den Schüttwinkel des Materials (Schüttwinkel > 45° deutet auf schlechte Fließfähigkeit hin) und fordern Sie eine Zwangsrühreinrichtung oder eine spezielle Innenwandkonstruktion (z. B. Leitblech) an.

Missverständnis 4: Vernachlässigung von Kundendienst und Ersatzteilversorgung

· Problem: Einige Hersteller kleiner Pulvermischer verfügen nicht über ein vollständiges Kundendienstsystem und können Geräte nach einem Ausfall nicht rechtzeitig reparieren, was den Produktionsfortschritt beeinträchtigt. Ersatzteile (wie Dichtungen und Rührpaddel) werden nicht rechtzeitig geliefert.

· Vermeidung: Wählen Sie einen Hersteller, der seit mehr als 10 Jahren etabliert ist und über Branchenfallstudien verfügt, bestätigen Sie die Reaktionszeit des Kundendienstes (z. B. innerhalb von 20 Stunden) und fordern Sie eine Liste häufig verwendeter Ersatzteile und Preise an.

Irrtum 5: Testphase überspringen und direkt zum Kauf übergehen

· Problem: Wenn die Mischmaschine nicht mit echten Materialien getestet wird und die Eignung ausschließlich anhand von Parametern beurteilt wird, können Probleme wie eine minderwertige Mischgleichmäßigkeit und das Anhaften von Material an der Wand auftreten.

· Vermeidung: Bitten Sie den Hersteller, einen Testmaschinenservice anzubieten (Materialien können für eine Testmaschine an den Hersteller gesendet werden), ein Testmaschinenvideo aufzunehmen oder einen Testbericht zur Mischgleichmäßigkeit bereitzustellen und erst dann zu kaufen, wenn bestätigt wurde, dass das Produkt Ihren Anforderungen entspricht.

Zusammenfassung des Auswahlprozesses: 4 Schritte zur schnellen Bestimmung des geeigneten Pulvermischermodells

Anforderungen klären: Bestimmen Sie die Materialmenge pro Charge, die Anforderungen an die Gleichmäßigkeit der Mischung, die Materialeigenschaften (Viskosität, Korrosivität, Entflammbarkeit und Explosivität usw.) und die Branchenkonformitätsstandards (wie cGMP und FDA).

Parameterberechnung: Berechnen Sie anhand der Zufuhrmenge das Nutzvolumen, wählen Sie anhand der Materialeigenschaften Material und Aufbau (z. B. ob Rührpaddel oder Mantel erforderlich ist) aus und legen Sie Drehzahl und Leistung fest.

Branchenübereinstimmung: Beachten Sie die oben stehenden Branchenempfehlungen, um Modelle auszuwählen, die den Branchenanforderungen entsprechen.

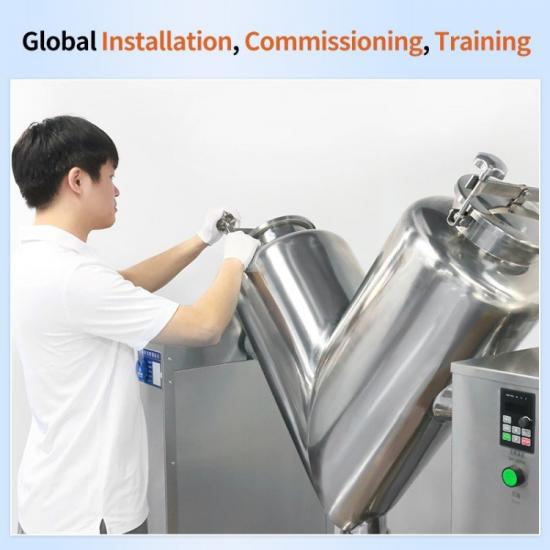

V Bestätigung und Kommunikation: Fordern Sie vom Hersteller einen Probelauf, eine Materialzertifizierung und Kundendienst sowie klar definierte Liefertermine sowie Installations- und Inbetriebnahmeleistungen. Diese Schritte stellen sicher, dass der ausgewählte V-Mischer nicht nur den aktuellen Produktionsanforderungen entspricht, sondern auch Flexibilität bietet (z. B. Frequenzumrichter und skalierbare Automatisierung), um zukünftige Kapazitätssteigerungen oder Materialänderungen zu ermöglichen.

IPv6-Netzwerk unterstützt

IPv6-Netzwerk unterstützt