Eine Tablettenpresse verpresst Pulver oder Granulat zu Tabletten. Die richtige Wahl sollte nicht allein von der höchsten angegebenen Maximalgeschwindigkeit abhängen. Entscheidend sind vielmehr folgende Fragen: Kann die Maschine das Tablettengewicht und die Härte bei der angestrebten Produktionsmenge halten? Kann sie häufige Fehler bei hohen Geschwindigkeiten vermeiden? Kann Ihr Team Werkzeuge schnell genug reinigen und wechseln, um eine hohe Gesamtanlageneffektivität (OEE) zu gewährleisten?

Dieser Leitfaden ist genau auf diese Realität zugeschnitten. Zuerst vergleichen Sie die wichtigsten Typen (einschließlich Rundläufer-Tablettenpressen für die kontinuierliche Produktion) und lernen anschließend deren Funktionsprinzip kennen, sodass Begriffe wie Vorverdichtung, Presskraft und Verweilzeit verständlich werden. Abschließend vergleichen Sie anhand einer kurzen Liste mit 10 kritischen Spezifikationen Maschinen und Anbieter praxisnah – insbesondere Stempel und Matrizen (Werkzeuge) sowie Rüstzeiten, die oft die langfristigen Kosten und die tägliche Leistung bestimmen.

A Tablettenpresse Tabletten werden durch Verpressen einer abgemessenen Materialmenge in einer Matrize hergestellt. Siehe auch „Tablettenpresse“, „ Tablettenpresse “ oder „Tablettiermaschine“. In den meisten Kaufkontexten beziehen sich diese Bezeichnungen auf dieselbe Kernfunktion.

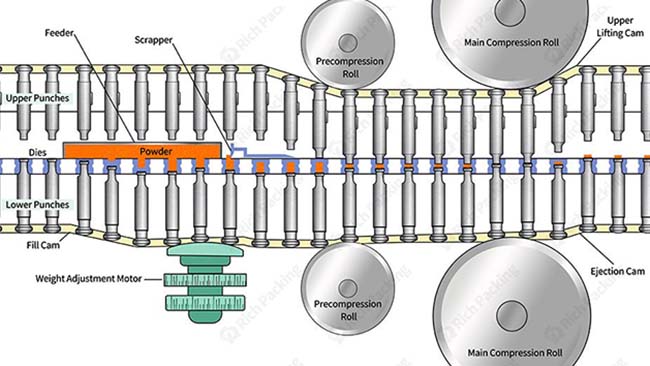

In der Produktion ist die am häufigsten verwendete Bauart die Rundläufer-Tablettenpresse. Ein rotierender Revolver beherbergt mehrere Stationen, und jede Station wiederholt denselben Zyklus: Füllen der Matrize, Verpressen des Pulvers und Auswerfen der Tablette.

Die Teile, die Stabilität und Bedienfreundlichkeit am stärksten beeinflussen, sind einfach:

● Trichter und Zuführung : befördert das Pulver in die Matrizen und beeinflusst die Stabilität der Füllung bei hohen Geschwindigkeiten.

● Turm und Diele : Definition des Die-Pfads und der Tablettengrößenkapazität.

● Stempel und Matrizen : Werkzeuge, die die Tablette formen und einen starken Einfluss auf Defekte, Verschleiß und Auswurfverhalten haben.

● Vorkompression und Hauptkompression : Stufenweise Kompression, die die Luftabfuhr und die Endhärte steuert.

● Ausstieg und Start : Entfernt Tabletten ohne Absplittern, Verkleben oder Ablagerungen.

● Staubabsaugung/-eindämmung : hält die Presse stabil, reduziert Ablagerungen um die Werkzeuge und unterstützt einen gleichmäßigen Betrieb.

Beachten Sie immer einen Grundsatz: Sie kaufen Wiederholgenauigkeit, nicht nur die „Fähigkeit zum Pressen“. Die Wiederholgenauigkeit ist das, was eine reibungslos laufende Maschine von einer unterscheidet, die ständig nachjustiert werden muss.

Die meisten Auswahlmöglichkeiten lassen sich in zwei Kategorien einteilen.

Einzelstempelpressen (Einstationenpressen) produzieren eine Tablette pro Zyklus. Sie werden häufig für Forschung und Entwicklung, Pilotversuche, Kleinserien und Umgebungen eingesetzt, in denen Flexibilität wichtiger ist als die Produktionsmenge. Sie sind einfacher aufgebaut, die Konsistenz kann jedoch empfindlicher auf die Bedienereinstellungen und das Pulververhalten reagieren.

Rotationstablettenpressen (Mehrstations-)Maschinen laufen kontinuierlich und liefern eine deutlich höhere Leistung. Noch wichtiger ist, dass sie nach der Feinabstimmung Gewicht und Härte in der Regel auch bei Produktionsgeschwindigkeit konstanter halten. Für die kommerzielle Fertigung ist eine Rotationsmaschine die Standardwahl.

Bei Rundläuferpressen wählt man im Grunde die Konfiguration. Verfügt die Maschine über eine Vorverdichtungsstufe? Nutzt sie Schwerkraft- oder Zwangsförderung? Welche Tablettengrößen und -formen lassen sich mit den verfügbaren Stempeln und Matrizen verarbeiten? Diese Faktoren entscheiden oft darüber, ob Sie Ihr Produkt mit der angestrebten Ausbeute, akzeptablen Produktionsmengen und minimalen Ausfallzeiten herstellen können.

Eine Rundläufer-Tablettenpresse wiederholt an jeder Station denselben Zyklus, während sich der Revolver dreht.

Zunächst gelangt das Pulver in den Zuführbereich und füllt die einzelnen Matrizen, während es unter dem Zuführrahmen hindurchläuft. Anschließend dosiert die Maschine die Füllmenge so, dass ein kontrolliertes Volumen in der Matrize verbleibt – dies ist die Grundlage für die Tablettengewichtskontrolle.

Viele Pressen wenden anschließend eine Vorverdichtung an, eine leichtere erste Kompression. Die Vorverdichtung hilft, eingeschlossene Luft zu entfernen und die Verdichtung einzuleiten. Dieser Schritt ist besonders wichtig für Mischungen, die Luft einschließen, elastisch zurückfedern oder bei höheren Geschwindigkeiten zu Abplatzungen/Laminierungen neigen.

Anschließend formt die Hauptverdichtung die endgültige Tablette. Verdichtungskraft und Verweildauer unter Druck bestimmen die endgültige Härte, Dicke und Dichte. Hierbei spielt die Verweilzeit eine entscheidende Rolle. Die Verweilzeit ist die Zeit, in der das Pulver effektiv verdichtet wird. Mit steigender Drehzahl des Presszylinders verkürzt sich die Verweilzeit in der Regel. Daher sehen manche Mischungen bei mittlerer Ausbringungsmenge gut aus, verlieren aber an Härte oder entwickeln Defekte, wenn die Maschine schneller läuft.

Zum Auswerfen der fertigen Tablette bewegt sich der untere Stempel nach oben. Die Abnahme befördert die Tablette aus der Presse, und die Staubabsaugung verhindert Ablagerungen an den Werkzeugen, die zu Verklemmungen, Fehlstellen oder Gewichtsverlagerungen führen können.

Funktionsprinzip der Rotationstablettenpresse

Sobald Sie den Zyklus klar vor Augen haben, wird auch die Kauflogik deutlich: stabile Befüllung, ein praktikables Kompressionsfenster (oft mit Vorkompression), ausreichende Verweilzeit bei der Zielausstoßmenge und sauberer Auswurf – plus ein Wechsel, der zu Ihrem Zeitplan passt.

Nutzen Sie diese zehn Kriterien, um Modelle und Lieferanten produktionsnah zu vergleichen. Im Fokus stehen dabei nachhaltige Leistung, Fehlerrisiko, Wirtschaftlichkeit der Werkzeuge und Umrüstleistung.

|

# |

Kritische Spezifikation |

Warum es wichtig ist |

Was zu bestätigen ist (fragen + überprüfen) |

|

1 |

Tatsächliche Leistung bei der Zieltablettenanzahl (Tabletten/Stunde unter Ihrem Gewicht + Härtegrad) |

Die Broschürengeschwindigkeit ist keine kontinuierliche Ausgabeleistung |

Führen Sie einen 1- bis 2-stündigen Test mit Ihrer Rezeptur (oder einer ähnlichen) durch: Erfassen Sie Ausbeute, Gewichtsschwankungen, Stabilität von Härte und Dicke sowie die Ausschussquote. |

|

2 |

Typ & Konfiguration (Einstempel- vs. Rundläufer-Tablettenpresse, Stationen, Vorkompressionsstation) |

Bestimmt Stabilität und Obergrenze für kommerzielle Läufe |

Prüfen Sie die Anzahl der Sender und ob die Vorkompression eine wirklich unabhängige Stufe ist, die Sie einstellen und wiederholen können. |

|

3 |

Turmdrehzahl und Verweilzeit |

Die Qualität nimmt bei hohen Geschwindigkeiten oft ab, weil die Verweilzeit sinkt. |

Vergleichen Sie die Ergebnisse bei verschiedenen Geschwindigkeiten: Achten Sie auf Härte, Deckschichtbildung/Laminierung und darauf, ob die Kraft zu hoch ansteigen muss, um die Qualität zu erhalten. |

|

4 |

Hauptdruckkraft (kN) (Druckkraft) |

Definiert den nutzbaren Kompressionsbereich, nicht nur die „maximale Leistung“. |

Erfragen Sie den empfohlenen Arbeitsbereich für Ihre Tablettengröße und Zielwerte; überprüfen Sie Kraftkurven und Härtestabilität in einem Versuch. |

|

5 |

Vorspannkraft (kN) (Vorspannung) |

Entfernt Luft und reduziert das Risiko von Abplatzungen/Laminierungen |

Passen Sie die Vorkomprimierung während der Testläufe an und bestätigen Sie, dass die Fehlerrate sinkt, ohne dass neue Probleme entstehen. |

|

6 |

Maximale Größe und Form des Tablets |

Großer Durchmesser, tiefe Rillen und ungewöhnliche Formen verstärken Spannungsprobleme |

Prüfen Sie die Zielform: Achten Sie auf Risse, Absplitterungen und die Qualität der Rillen und prüfen Sie, ob die Schnittgeschwindigkeit reduziert werden muss, um die Ausbeute zu erhalten. |

|

7 |

Gewichtsregelung und Dosierbereich (Fülltiefe / Rückkopplungsregelung) |

Gewichtskonstanz beeinflusst die Einhaltung der Vorschriften und die Ausschussquote |

Überprüfen Sie die Gewichtsschwankungen und wie schnell die Presse nach Änderungen wieder in den stabilen Betriebszustand zurückkehrt. |

|

8 |

Werkzeugsystem (Stempel und Matrizen) (Standard, Verfügbarkeit) |

Die Werkzeugausstattung beeinflusst langfristig Kosten, Lieferzeiten und Fehlerkontrolle. |

Bestätigen Sie Werkzeugstandards (z. B. B/D), Lieferzeiten, Passgenauigkeit und Oberflächenoptionen für klebrige Mischungen. |

|

9 |

Zuführsystem (Schwerkraft- vs. Zwangsförderer) |

Schlechter Durchfluss führt schnell zu Gewichtsschwankungen und Produktionsverlusten. |

Falls die Mischung nicht gut fließt, überprüfen Sie die Optionen des Zwangsförderers und stellen Sie sicher, dass die Füllung bei der Zielgeschwindigkeit gleichmäßig ist. |

|

10 |

Umstellungs- und Reinigungsdesign (Umstellung) |

Die Umrüstzeit entscheidet oft über die tatsächliche Gesamtanlageneffektivität (OEE) und die Lieferleistung. |

Zeit für einen vollständigen Wechsel zum ersten funktionierenden Tablet; Zugriff, Schnellverschlussfunktionen und Bereinigung von „toten Bereichen“ prüfen. |

Ein wichtiger Punkt: Beeindruckende Werte für „Maximalkraft“ und „Maximalgeschwindigkeit“ garantieren keine stabilen Tabletten. Viele Probleme entstehen durch das Zusammenspiel von Zuführung, Vorverdichtung, Verweilzeit und Werkzeugen – sowie durch die Häufigkeit der Produktwechsel.

Betrachten Sie zunächst das Verhalten Ihres Materials. Bei rieselfähigem Pulver mögen viele Maschinen in einer kurzen Vorführung gut abschneiden. Der Unterschied zeigt sich jedoch, wenn die Mischung weniger kooperativ ist: geringe Schüttdichte, elektrostatische Aufladung, breite Partikelgrößenverteilung, hygroskopische Inhaltsstoffe, fettreiche Mischungen oder einfach Chargenschwankungen. In diesen Fällen entscheiden das Zuführsystem und die Gewichtskontrollmethode über Erfolg oder Misserfolg. Ein Zwangsförderer sorgt oft für eine gleichmäßige Befüllung, insbesondere bei steigenden Produktionsmengen.

Als Nächstes sollten Luftablass und Rückfederung beurteilt werden. Kappenbildung und Laminierung treten häufig auf, wenn die Luft nicht schnell genug entweichen kann oder der Kompaktkörper nach der Kompression zurückfedert. Genau dies wird durch Vorkompression und Haltezeit verhindert.

Die Vorverdichtung bewirkt eine frühe Konsolidierung und hilft, Luftblasen zu entfernen; die Verweilzeit sorgt für die Bindung unter Druck. Erhöht man zur Behebung dieser Mängel lediglich die Hauptverdichtungskraft, kann dies zwar die Härte steigern, führt aber auch zu erhöhter Wärmeentwicklung, Verklebungen und Werkzeugverschleiß – was den Pressvorgang langfristig erschwert.

Auch die Tablettengeometrie spielt eine Rolle. Tabletten mit großem Durchmesser, tiefen Rillen, Prägungen und unregelmäßigen Formen konzentrieren Spannungen und können beim Auswerfen zu Kantenrissen, Absplitterungen und optischen Mängeln führen. Hier wirken sich die Auswahl und Oberflächenbeschaffenheit von Stempeln und Matrizen direkt auf die Ausbeute aus. Wenn Ihr Produktmix verschiedene Formen umfasst, ist der Werkzeugwechsel keine reine Wartungsmaßnahme, sondern Teil der Produktionsstrategie, da Werkzeugwechsel und Reinigung Ihre tatsächliche Wochenleistung bestimmen.

Schließlich sollten Sie die Druckmaschine an Ihren Produktionsrhythmus anpassen. Bei langen Kampagnen ist die Umrüstzeit weniger kritisch. Wenn Sie viele verschiedene Artikel (SKUs) produzieren, kann eine etwas langsamere Druckmaschine mit optimiertem Umrüstdesign mehr verkaufsfähige Tabletten pro Woche herstellen als eine Hochgeschwindigkeitsmaschine, deren Umrüstung und Stabilisierung Stunden dauern.

Werkzeug für Tablettenpressen Die Auswirkungen beschränken sich nicht nur auf das Aussehen der Tabletten. Stempel und Matrizen beeinflussen Reibung, Wärmeentwicklung, Entlüftungsverhalten, Auswurfgenauigkeit und die Empfindlichkeit des Prozesses gegenüber geringfügigen Abweichungen. Läuft eine Presse anfangs gut, zeigt sie dann aber allmählich Verklebungen, raue Oberflächen, Absplitterungen oder zunehmenden Ausschuss, deutet dies häufig auf Werkzeugverschleiß oder Ablagerungen hin.

Die Standardisierung von Werkzeugen sollte als Beschaffungsentscheidung betrachtet werden. Weit verbreitete Standards verbessern in der Regel die Verfügbarkeit, verkürzen Lieferzeiten und senken die langfristigen Kosten. Sie erleichtern zudem die Fehlersuche, da die Leistung verschiedener Werkzeugsätze verglichen werden kann, ohne mehrere Variablen gleichzeitig ändern zu müssen.

Werkzeug für Tablettenpressmaschinen

Werkzeug für Tablettenpressmaschinen

Achten Sie im täglichen Betrieb frühzeitig auf einfache Anzeichen: stumpfe Prägekanten, Mikroabsplitterungen, steigender Auswurfwiderstand oder zunehmendes Anhaften/Aufbrechen. Diese Entwicklungen beeinträchtigen nicht nur die Qualität, sondern verlangsamen in der Regel auch die Reinigung und den Produktwechsel. Ein stabiler Prozess basiert auf gleichbleibender Werkzeugqualität, geeigneten Oberflächenoptionen für Ihre Mischung und einem grundlegenden Inspektions- und Rotationsplan – nicht auf dem Prinzip „so lange produzieren, bis es ausfällt“.

Beim Werkzeugwechsel zeigt sich die wahre Effizienz. Selbst eine Hochgeschwindigkeitspresse kann hinter ihren Möglichkeiten zurückbleiben, wenn das Entfernen der Werkzeuge, Reinigen, Zusammenbauen, Ausrichten und Stabilisieren zu lange dauert. Bei der Produktion mit mehreren Artikeln (SKUs) bestimmt der Werkzeugwechsel oft den wöchentlichen Produktionsausstoß.

Messen Sie den Produktwechsel sorgfältig: von der letzten einwandfreien Tablette von Produkt A bis zur ersten einwandfreien Tablette von Produkt B, inklusive Reinigung und Stabilisierung. Dieser Wert ist aussagekräftiger als jede allgemeine Behauptung über einen „schnellen Produktwechsel“. Achten Sie bei Vergleichsdemonstrationen darauf, wie viele Werkzeuge benötigt werden, ob die Teile wiederholgenau in ihre Position zurückkehren und ob die Reinigung problemlos möglich ist oder durch Pulverrückstände erschwert wird.

Eine gut konstruierte Presse ermöglicht wiederholbare und risikoarme Produktwechsel. Das ist wichtig für den Durchsatz, aber auch für die Reinheit und die Vermeidung von Kreuzkontaminationen – insbesondere bei der Arbeit nach GMP-Richtlinien oder anderen strengen internen Qualitätssicherungssystemen.

Die Dokumentation ist nicht nur für regulierte Pharmaunternehmen relevant. Sie entscheidet darüber, wie schnell Sie die Presse installieren, qualifizieren und warten können, ohne ständige Streitigkeiten. Mindestens sollten Sie eine eindeutige Gerätekennzeichnung, Material- und Oberflächendetails für produktberührende Teile, ein praxisorientiertes Kalibrierungsverfahren (insbesondere für die Kompressionskraftmessung) und einen Wartungsplan zur Sicherstellung der Reproduzierbarkeit gewährleisten.

Wenn Sie nach GMP-Richtlinien arbeiten, achten Sie auf strukturierte Unterstützung: klare Abnahmetests, konsistente technische Antworten und eine Dokumentation, die die Qualifizierungsarbeit überschaubar macht. Das Ziel ist einfach: Nach Wartungsarbeiten oder dem Austausch von Teilen sollte die Tablettenmaschine wieder auf kontrollierte, reproduzierbare Einstellungen zurückgeführt werden können – und nicht komplett neu eingestellt werden müssen.

Die meisten Probleme lassen sich auf einige wenige Hebel zurückführen.

Bei höheren Geschwindigkeiten verschlimmern sich häufig Abplatzungen und Laminierungen. In solchen Fällen sollten Vorverdichtung und Verweilzeit als erste Faktoren überprüft werden, nicht nur die Hauptverdichtungskraft. Eine stärkere, gut gesteuerte Vorverdichtung reduziert oft Defekte und hält gleichzeitig die Hauptverdichtungskraft in einem sicheren Bereich. Anhaften und Ablösen sind häufig auf Reibung, Hitze und Oberflächeninteraktionen zurückzuführen. Die Oberflächenbeschaffenheit der Werkzeuge, die Temperatur an der Stempelspitze, die Staubkontrolle und das Kraft-Geschwindigkeits-Verhältnis spielen dabei eine wichtige Rolle. Wenn Bediener die Kompressionskraft kontinuierlich erhöhen, um die Härte zu erhalten, kann dies unbeabsichtigt zu erhöhter Hitze und stärkerer Adhäsion führen. Die Wahl geeigneter Stempel und Matrizen sowie ein ausgewogenes Kompressionsverhältnis lösen dieses Problem oft effektiver als der Einsatz von roher Gewalt.

Gewichtsschwankungen deuten häufig auf ein Problem der Zuführung und Dosierung hin. Nimmt die Gewichtsdrift mit steigender Geschwindigkeit zu, sollten Sie das Zuführsystem (oftmals ein Zwangsförderer erforderlich), die Füllstabilität und das Verhalten der Gewichtsregelung bei Änderungen überprüfen. Viele „Genauigkeitsbeschwerden“ beziehen sich in Wirklichkeit auf „Füllkonsistenzprobleme“.

Absplitterungen und Kantenrisse hängen oft mit der Tablettengeometrie, den Auswurfbedingungen und dem Werkzeugverschleiß zusammen. Treten Defekte direkt nach einem Produktwechsel auf, sollten Sie die Passgenauigkeit der Werkzeuge und die Rüstzeiten überprüfen, bevor Sie die Tablettenmischung verantwortlich machen.

Der Anschaffungspreis ist nur ein Faktor der Gesamtkosten. Langfristig werden die Gesamtkosten maßgeblich durch Maschinenverfügbarkeit, Ausschuss, Werkzeugstandzeit, Umrüstzeiten und die Geschwindigkeit der Fehlerbehebung bestimmt. Ein guter Lieferant unterstützt realistische Testläufe, eine stabile Ersatzteilversorgung und gibt Empfehlungen zur vorbeugenden Wartung, damit die Maschine nicht nach wenigen Monaten außer Kontrolle gerät.

Beim Vergleich von Lieferanten sollten Sie auf Lieferzeiten für Ersatzteile, Schulungsqualität, Reaktionszeiten im Kundendienst und die Möglichkeit zur Optimierung des Kompressionsfensters für Ihre Mischung achten, anstatt nur die Maschinen zu liefern. Hersteller wie Rich Packing beispielsweise legen bei Projekten mit Rotationspressen oft Wert auf Unterstützung bei der Inbetriebnahme und praxisnahe Produktionsberatung, da stabile Leistung und Umrüstzeiten in der Regel wichtiger sind als Angaben zu Höchstgeschwindigkeiten.

Wenn zwei Pressen auf dem Papier ähnlich aussehen, ist die bessere Wahl in der Regel diejenige, die den Prozess Woche für Woche einfacher zu kontrollieren macht: stabile Zuführung, kontrollierbare Vor- und Hauptkompression, angemessene Verweilzeit bei Zielausstoß, zuverlässige Werkzeugunterstützung und schnellerer, saubererer Umrüstvorgang.

In den meisten Kaufkontexten ja. Beide Begriffe beziehen sich auf Geräte, die Material zu Tabletten verpressen.

Für die kontinuierliche Produktion, höhere Ausbringungsmengen und eine stabilere Steuerung im industriellen Maßstab empfiehlt sich die Rotationsstanze. Die Einzelstanze eignet sich besser für Versuche und kleine Chargen.

Die Presskraft hängt von der Tablettengröße, der angestrebten Härte und dem Pressverhalten ab. Ermitteln Sie den optimalen Bereich durch einen Probelauf und verlassen Sie sich nicht nur auf den Maximalwert.

Es hilft, eingeschlossene Luft zu entfernen und die Verdichtung vor der eigentlichen Kompression einzuleiten, wodurch Rückprallfehler bei hohen Geschwindigkeiten reduziert werden.

Die Verweilzeit bezeichnet die Dauer, in der das Material vollständig komprimiert wird. Höhere Geschwindigkeiten verkürzen diese typischerweise, was bei einem engen Prozessfenster die Haftung beeinträchtigen und zu mehr Defekten führen kann.

Prüfen Sie den Werkzeugstandard und die Verfügbarkeit und achten Sie dann auf Verschleißzeichen wie zunehmendes Anhaften, raue Oberflächen, Absplitterungen und ungleichmäßiges Erscheinungsbild.

Zeit für einen kompletten Wechsel vom letzten funktionierenden Tablet zum ersten funktionierenden Tablet, einschließlich Reinigung, Wiederzusammenbau, Ausrichtungskontrollen und Stabilisierung.

ISPE – C&Q-Themenseite:

https://ispe.org/topics/commissioning-qualification

USP <701> Zerfall (PDF):

https://www.uspnf.com/sites/default/files/usp_pdf/EN/USPNF/generalChapter701.pdf

USP <1216> Tablettenbrüchigkeit (PDF-Archiv):

Diskussion über Werkzeugstandards in der pharmazeutischen Technologie: