Eine Tablettenpresse ist eine Maschine, die pulverförmige und körnige Substanzen zu runden, ovalen oder unregelmäßig geformten Tabletten verpresst – eine wesentliche Funktion für die Herstellung von pharmazeutischen Tabletten und Nahrungsergänzungsmitteln. Bei jedem Pressvorgang tauchen ein oberer und ein unterer Stempel in dieselbe Matrizenöffnung ein, um den pulverförmigen Bestandteil innerhalb dieser Öffnung zu einer Tablette zu verpressen.

Hohe Produktionsleistung scheint das herausragendste Merkmal einer Hochgeschwindigkeits-Tablettenpresse zu sein. Doch wie kann diese automatisierte Tablettenpresse neben der beeindruckenden Produktionskapazität Ihre Kosten senken und Ihnen dauerhaft Vorteile bringen? Zunächst beschreiben wir die verschiedenen Kategorien von Tablettenpressen und geben anschließend Einblicke in die Merkmale von Hochgeschwindigkeits-Tablettenpressen, die entscheidende Vorteile bieten. Wenn Sie auf der Suche nach einer Tablettenpresse sind, kann Ihnen dieser Artikel bei der Auswahl helfen.

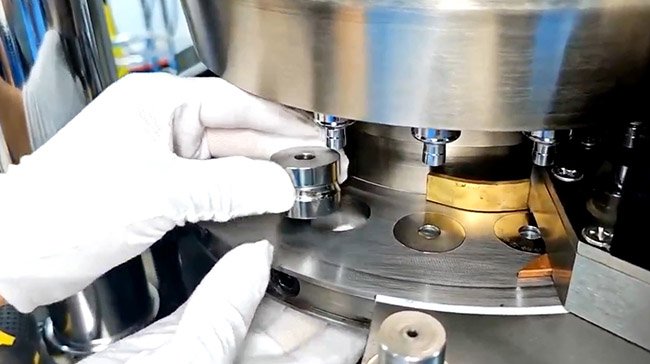

der Hauptmechanismus (Stempel und Revolver) einer Hochgeschwindigkeits-Rotationstablettenpresse

Tablettenpressen werden anhand ihrer mechanischen Struktur und Bewegungsform in zwei Typen unterteilt.

Eine Mini-Tablettenpresse mit Einzelstempel ist eine Maschine zur Herstellung von Tabletten für die chemische oder pharmazeutische Industrie. Sie verpresst Pulver oder Granulat mit nur einem oberen und einem unteren Stempel zu Tabletten. Sie wird für die Kleinserienfertigung, Laborforschung oder Pilotversuche eingesetzt und findet üblicherweise Anwendung in Apotheken, Laboren und kleineren Werkstätten.

Eine Rundläufer-Tablettenpresse ist speziell für die großtechnische Tablettenherstellung konzipiert und kann durch einen rotierenden Revolver mit Dutzenden von Stempeln und Matrizen Hunderttausende von Nahrungsergänzungs- oder Arzneimitteltabletten pro Stunde produzieren. Darüber hinaus arbeitet eine Rundläufer-Tablettenpresse vollautomatisch, was für eine effiziente Tablettenpressung von entscheidender Bedeutung ist.

Bei den Rotationsmodellen werden Tablettenpressen anhand ihrer Betriebsgeschwindigkeit in zwei Typen unterteilt.

Der runde Revolver, der alle Werkzeuge aufnimmt und in bestimmten Fällen die Druckkraft der Stempelstangen trägt, ist eine der wichtigsten Komponenten einer automatische Tablettenpresse mit Rotationsprinzip Tablettenpressen mit einer Drehzahl des Presskopfes von unter 30 Umdrehungen pro Minute (U/min) werden als langsamlaufende Modelle klassifiziert, während solche mit einer Drehzahl zwischen 30 und 50 U/min als mittelschnelllaufende Tablettenpressen gelten. Typischerweise liegt die Produktionsleistung einer langsamlaufenden Tablettenpresse im kleinen Maßstab zwischen 13.200 und 37.800 Tabletten pro Stunde.

Ein Modell mit einer Revolverdrehzahl von über 50 U/min wird als Hochgeschwindigkeits-Tablettenpresse kategorisiert. HGZP 26-40D Beispielhaft hierfür ist dieses Modell. Mit einer maximalen Revolverdrehzahl von 110 U/min kann diese Hochgeschwindigkeits-Rundlauftablettenpresse automatisch bis zu 260.000 Tabletten pro Stunde produzieren und ist damit ideal für die großtechnische Herstellung von pharmazeutischen Tabletten.

Überprüfung Hochwertige Tablettenpressen hergestellt von führenden Anbietern pharmazeutischer Maschinen wie IMA, Romaco und Reichhaltige Verpackung Die maximale Produktionsleistung einer Hochgeschwindigkeits-Tablettenpresse kann 960.000 Tabletten pro Stunde erreichen.

Welche Vorteile bietet eine Hochgeschwindigkeits-Tablettenpresse neben der hohen Produktionsleistung? Wie können Sie mit dieser Maschine langfristig Kosten in Ihrer Tablettenproduktion sparen? Wir beleuchten die fortschrittlichen Funktionen von Tablettenmaschinen.

Im Vergleich zu Modellen mit niedriger Drehzahl bietet eine Hochgeschwindigkeits-Tablettenpresse zahlreiche außergewöhnliche Vorteile, die sich entscheidend auf die Tablettenqualität, die Reduzierung von Ausfallzeiten, die verlängerte Lebensdauer der Anlage, die Einhaltung gesetzlicher Vorschriften usw. auswirken. Neben der hohen Leistung möchten wir fünf weitere wichtige Vorteile nennen:

1) Präzise Tablettengewichtskontrolle

2) Komfortabler Werkzeugwechsel und geringere Ausfallzeiten

3) Automatische Schmiermethode und verlängerte Maschinenlebensdauer

4) Staubfreie Tablettenkompression und Materialeinsparung

5) Geräuschreduzierung beim Tablettenpressen

Die meisten Hochgeschwindigkeits-Tablettenpressen auf dem heutigen Markt verfügen über eine Echtzeit-, automatische und präzise Tablettengewichtsregelung, während bei Tablettenkompressoren mit mittlerer oder niedriger Geschwindigkeit das Tablettengewicht manuell über Handräder eingestellt werden muss.

Über einen Touchscreen können Parameter angepasst und der Druck überwacht werden.

Wenn es um die Gleichmäßigkeit des Tablettengewichts geht, cGMP-Standards Klare Anforderungen an die Tablettengewichtskontrolle sind festgelegt: Ein gleichbleibendes Tablettengewicht ist zwingend erforderlich, um Chargengleichmäßigkeit und Inhaltsgenauigkeit zu gewährleisten. Tablettenhersteller müssen dies durch die Überwachung des Produktionsprozesses sicherstellen. Dies erfordert von Rundläufer-Tablettenpressen eine hohe Präzision und Automatisierung bei der Tablettengewichtskontrolle.

Um die cGMP-Anforderungen zu erfüllen, entwickeln Tablettenpressenhersteller Hochgeschwindigkeits-Tablettenpressen, die während des Pressvorgangs eine Echtzeit-Tablettengewichtskontrolle durchführen. Diese Kontrolle wird durch drei Funktionen erreicht:

Während der Tablettenpressung messen Sensoren an den Presswalzen und Stempelstangen die auf jeden Stempel wirkende Kraft in Echtzeit. Ungewöhnliche Schwankungen der Presskraft deuten frühzeitig auf Abweichungen im Tablettengewicht hin. Beispielsweise kann ein plötzlicher Druckabfall auf ein zu geringes Pulverfüllvolumen und damit auf zu leichte Tabletten hindeuten, während ein plötzlicher Druckanstieg ein zu hohes Füllvolumen und damit zu schwere Tabletten zur Folge haben kann.

Diese Funktion basiert auf Druckrückmeldung. Sobald Sensoren eine Abweichung der Kompressionskraft vom Sollwert feststellen, veranlasst das System über Servomotoren umgehend eine automatische, feinjustierende Anpassung der Fülltiefe des Zuführers. Durch diese Anpassung wird das Pulvervolumen in den Matrizenbohrungen erhöht oder verringert, der Druck wieder auf den Sollwert gebracht und somit ein gleichmäßiges Tablettengewicht erzielt.

Dieses System erkennt automatisch Tabletten, die vom eingestellten Druckparameter abweichen, und sortiert sie präzise aus. Durch das kontinuierliche Aussortieren einzelner, zu leichter oder zu schwerer Tabletten gewährleistet die automatische Tablettenpresse ein gleichbleibendes Endgewicht der Tabletten.

Bei einigen Tablettenpressen mit mittlerer und niedriger Geschwindigkeit sind die oben genannten Funktionen optional. Viele dieser Modelle basieren weiterhin auf regelmäßiger Probenahme, Gewichtskontrolle nach der Tablettenproduktion und manueller Justierung, was im Rahmen von cGMP-Audits als Risikobereich gilt. Hochgeschwindigkeits-Tablettenpressen hingegen verfügen in der Regel über eine Stempelkraftüberwachung und eine automatische Pulverfüllmengenanpassung, was einen Wandel von der Nachbearbeitungsprüfung hin zur Echtzeit-Prozesssteuerung darstellt.

Als Pharmahersteller produzieren Sie verschiedene Tablettenarten. Vor jeder Pressung einer neuen Tablettenart müssen Sie Ihre Formen, einschließlich Stempel und Matrizen, reinigen und die neue Tablettenform aufbringen. Dies führt zu Stillstandszeiten Ihrer Tablettenpresse. Um diese Stillstandszeiten zu reduzieren, verfügen viele Hochgeschwindigkeits-Rundlaufpressen über einen werkzeuglosen Formenwechsel, der den Werkzeugwechsel innerhalb von 30 Minuten ermöglicht.

Werkzeugloser Formenwechsel mit bloßen Händen

|

Besonderheit |

Traditionelle Pillenpresse |

Hochgeschwindigkeits-Tablettenpressen mit schneller Formwechselmöglichkeit |

|

Designziel |

Langfristige Betriebsstabilität |

Stabilität und Flexibilität, schneller Produktwechsel, reduzierte Ausfallzeiten |

|

Werkzeuge zum Formenwechsel |

Erforderlich (Drehmomentschlüssel, Wagenheber usw.). |

Grundsätzlich nicht erforderlich oder nur einfache Werkzeuge nötig |

|

Zeit für den Formwechsel |

Lang (mehrere Stunden) |

Kurz (zehn Minuten) |

|

Kosten |

Die Ausrüstung selbst ist relativ günstig, aber die Arbeits- und Ausfallkosten sind hoch. |

Hohe Anfangsinvestitionen in die Ausrüstung, aber hohe Werkzeugwechseleffizienz und reduzierte Ausfallzeiten. |

|

Einfluss auf die Werkzeuge |

Das Hämmern oder Schlagen von Stempeln und Matrizen beschädigt die Formgenauigkeit. |

Der manuelle Werkzeugwechsel ohne Werkzeuge schützt die Präzision der Form und verlängert die Werkzeuglebensdauer. |

Eine Hochgeschwindigkeits-Rundlauftablettenpresse mit modularem Schnellwechselsystem, wie zum Beispiel HGZP 15-20D Dies ermöglicht den Wechsel von Werkzeug und Stempel per Hand und reduziert Maschinenstillstandszeiten erheblich. Da zum Schlagen oder Hebeln von Werkzeugen und Stempelstangen keine Werkzeuge benötigt werden, bleiben Präzision und Lebensdauer der Formen besser erhalten.

Im Gegensatz dazu fehlt den meisten langsam laufenden Tablettenpressen die Möglichkeit des werkzeuglosen Werkzeugwechsels. Stattdessen müssen Werkzeuge wie Hämmer, Wagenheber und Schraubenschlüssel verwendet werden, um Matrizen und Stempel durch Schläge zu demontieren. Diese Schläge führen leicht zum Herauspressen von Metallspänen, sind arbeitsintensiv und verursachen längere Stillstandszeiten. Darüber hinaus verformt das dauerhafte Schlagen runde Matrizenbohrungen zu ovalen Matrizenlöchern, was zu einem Verlust der Werkzeugpräzision führt und den Tablettenherstellungsprozess stört.

Dank des werkzeuglosen Formenwechsels lassen sich bei der Tablettenherstellung mit einer Hochgeschwindigkeits-Pressmaschine mindestens zwei Stunden pro Formenwechsel einsparen. Geht man von einem wöchentlichen Formenwechsel und rund 50 Wochen im Jahr aus, ergibt sich eine jährliche Einsparung von insgesamt 100 Stunden. Bei einer Produktionsrate von 150.000 Tabletten pro Stunde könnten so zusätzlich 15 Millionen Tabletten pro Jahr hergestellt werden.

Intelligente Schmiersysteme sind in Hochgeschwindigkeits-Tablettenkompressoren weit verbreitet. Auch moderne Hochleistungs-Rundlauftablettenpressen verfügen standardmäßig über diese Funktion. Bei der häufigen Verwendung von Niedriggeschwindigkeitsmodellen ist jedoch eine manuelle Schmierung erforderlich.

|

|

Intelligente Schmierung |

Manuelle Schmierung |

|

Arbeitstheorie |

Die Steuerung erfolgt über eine SPS, um das Schmiermittel automatisch, zeitgerecht und dosiert über Ölleitungen an die Schmierstellen abzugeben. |

Abhängig von manueller Arbeit mit Werkzeugen wie Pinseln oder Sprühdosen zum Auftragen |

|

Schmierpräzision |

★★★★★ |

★ |

|

Effizienz |

★★★★★ |

★ |

|

Geräteerhaltung |

★★★★★ |

★★ |

|

Einsparungen bei den Arbeitskosten |

★★★★★ |

★ |

|

Schmierstoffeinsparung |

★★★★★ |

★ |

|

Echtzeitüberwachung |

✔ |

✘ |

Ein integriertes intelligentes Schmiersystem mit automatischer Steuerungstechnik dosiert und steuert das Schmiermittel präzise und zeitgerecht zu den benötigten Komponenten. Im kontinuierlichen Betrieb schmiert es die Anlagenteile, ohne die Tablettenproduktion zu unterbrechen und gewährleistet so einen unterbrechungsfreien Herstellungsprozess. Darüber hinaus verhindert die intelligente Schmierung Verschleiß durch Ölversorgungsunterbrechungen und verlängert die Lebensdauer kritischer Komponenten wie Presswalzen, Stempel und Führungsbahnen. Dank der automatisierten und präzisen Schmierung werden zudem Arbeits- und Schmiermittelkosten reduziert.

Umgekehrt ist die manuelle Schmierung aufgrund menschlicher Faktoren anfällig für eine ungleichmäßige Schmierstoffverteilung, was häufig zu Über- oder Unterschmierung führt. Zudem erfordert sie einen Maschinenstillstand, was die Effizienz der Tablettenpressung beeinträchtigt. Darüber hinaus ist diese Methode stark von der Sorgfalt des Bedieners abhängig, und unzureichende Schmierung führt zu Verschleiß an den Bauteilen und verkürzt somit die Lebensdauer einer pharmazeutischen Tablettenpresse.

Bei herkömmlichen Tablettenpressverfahren stellt das unkontrollierte Austreten von Pulver aus der Presskammer ein häufiges Problem dar. Dieses Phänomen führt zu Verlusten an pulverförmigen Inhaltsstoffen und zu Kreuzkontaminationen des Produkts und steht im Widerspruch zu den cGMP-Anforderungen.

Um dieses Problem zu lösen, kann eine moderne Hochgeschwindigkeits-Tablettenpresse mehrere technische Lösungen zur Pulver- und Staubabscheidung integrieren. Vier Schlüsselmechanismen werden zur Pulver- und Staubkontrolle eingesetzt:

Es ersetzt offene Zuführungen in herkömmlichen Tablettenpressen mit niedriger Drehzahl. Dieses geschlossene System gewährleistet, dass das Pulver ohne Kontakt in die Matrizen eingefüllt und gepresst wird. Ein präzise eingehaltener Spalt von ≤ 0,05 mm zwischen Zuführungsbasis und Revolver verhindert zusätzlich Pulververluste.

ein geschlossener Zwangsförderer (links) und ein Pulverunterdrückungsmesser (das weiße rechts)

Diese Vorrichtung fängt Restpulver auf, das aus der Zuführung austritt. Mithilfe des Revolverantriebs recycelt dieser Mechanismus überschüssiges Pulver zur Wiederverwendung, wodurch die Revolveroberfläche sauber bleibt und Pulververluste minimiert werden.

Strategisch auf dem Revolver zwischen dem Zuführer und dem Punkt positioniert, an dem die oberen Stempel in die Matrizenbohrungen eintreten, verhindert diese Klinge physisch, dass Pulver aufgrund der schnellen Revolverdrehung aus den Matrizenhohlräumen ausgestoßen wird.

Dieses Gerät verfügt über einen Mechanismus mit mindestens 12 Saugöffnungen, die rund um den Umfang des Turms angeordnet sind, und fängt aktiv Pulver oder Staub auf, der anderen Auffangmaßnahmen entgeht.

Zusammengenommen wandelt dieses integrierte Pulverkontrollsystem die Hochgeschwindigkeits-Tablettenkompression von einem staubigen Vorgang in einen sauberen Tablettenherstellungsprozess um.

Um den Stempelverschleiß und die Betriebsgeräusche zu reduzieren, sind Dämpfungsmechanismen bei Hochgeschwindigkeits-Rundlauftablettenpressen Standard. Bei Niedriggeschwindigkeitsmodellen sind sie zwar weniger verbreitet, dürften aber zunehmend an Bedeutung gewinnen.

obere und untere Stempelstangen

Diese um die Stempelstangen herum angebrachten Bauteile nutzen elastische Materialien zur Absorption von Schwingungsenergie. Durch die Dämpfung der sich durch den Maschinenrahmen ausbreitenden Schwingungen wird wirksam verhindert, dass diese zu Luftschall werden.

Dieses System erzeugt eine berührungslose Bremskraft. Feste Magnete sind nahe den Endpunkten der Stempelbahn positioniert und interagieren mit Magneten an den Stempeln, um eine Abstoßungskraft zu erzeugen. Dies führt zu einer allmählichen Verzögerung und einem sanften Stopp, wodurch die typischerweise durch mechanische Kollisionen verursachten Aufprallgeräusche vermieden werden.

Diese Dämpfungsstrukturen absorbieren die Aufprallenergie der Stempel auf die Revolverführungen, reduzieren den Geräuschpegel um ca. 25 dB und schaffen so ein gesünderes Arbeitsumfeld für die Bediener der Tablettenpresse. Sie verringern außerdem die Aufprallkräfte, minimieren den durch Metallreibung entstehenden Metallabrieb und verlängern die Lebensdauer der Werkzeuge. Hersteller herkömmlicher Tablettenpressen mit niedriger Drehzahl verzichten jedoch aus Kostengründen üblicherweise auf Dämpfungsmechanismen als Standardausstattung.

Wenn Sie zwischen einer Hochgeschwindigkeits-Tablettenpresse und einem Modell mit mittlerer/niedriger Geschwindigkeit schwanken, sollten Sie neben dem Anschaffungspreis und Ihrem Produktionsbedarf weitere Faktoren berücksichtigen. Eine umfassende Bewertung hinsichtlich cGMP-Konformität, Tablettengewichtskontrolle, Betriebseffizienz, Reduzierung von Ausfallzeiten, Verlängerung der Anlagenlebensdauer, Kosteneinsparung usw. ist unerlässlich. Die Berücksichtigung dieser Schlüsselaspekte führt Sie zu einer Tablettenpresse, die die Qualität Ihrer pharmazeutischen Tabletten und einen nachhaltigen, langfristigen Wert sichert.