Wenn Sie Pharmazeutische Verpackungsmaschinen Viele Anbieter, insbesondere in China, behaupten, ihre Maschinen seien GMP- und cGMP-konform. Doch stimmt das wirklich mit GMP und cGMP überein? Und was genau bedeutet GMP? Wie lässt sich GMP bei der Auswahl der Verpackungsmaschinen erkennen?

Wenn wir über GMP (Good Manufacturing Practice) sprechen, geht es wirklich um Vertrauen.

Jede Tablette, Kapsel oder Arzneimittelflasche im Regal enthält ein Versprechen: Sie ist sicher, zuverlässig und entspricht genau den Angaben auf dem Etikett. GMP macht dieses Versprechen wahr.

Doch dieses Versprechen hatte seinen Preis.

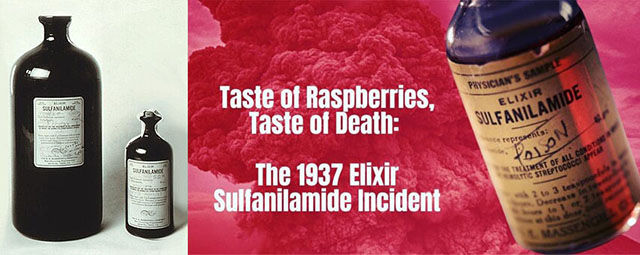

Im Jahr 1937 erschien in den Vereinigten Staaten ein neues „Elixier“.

Es handelte sich um eine süße, flüssige Version von Sulfanilamid, die besonders für Kinder leicht zu schlucken war. Eltern vertrauten darauf, Ärzte verschrieben es und Apotheken verkauften es landesweit.

Doch innerhalb weniger Wochen kam es zum Unglück. Patienten, darunter viele Kinder, starben. Der Übeltäter? Der Hersteller hatte Diethylenglykol – ein giftiges Lösungsmittel, das auch in Frostschutzmitteln enthalten ist – als Basis für das Medikament verwendet. Es wurden im Vorfeld keine Sicherheitstests durchgeführt. Die Folge: 107 Menschen starben innerhalb weniger Monate.

Diese Katastrophe schockierte die Nation. Es wurde schmerzlich klar, dass es nicht ausreichte, das Endprodukt zu testen – der gesamte Prozess der Arzneimittelherstellung musste streng kontrolliert werden.

Als Reaktion darauf verabschiedete die US-Regierung 1938 den Federal Food, Drug, and Cosmetic Act, der der FDA die Befugnis zur Überwachung der Arzneimittelsicherheit übertrug. Einige Jahrzehnte später, nach weiteren Tragödien wie der Contergan-Katastrophe in Europa, führten die USA 1962 die Kefauver-Harris Amendments ein, die die Einhaltung der aktuellen Guten Herstellungspraxis (cGMP) in der Arzneimittelproduktion gesetzlich vorschrieben.

Von da an war GMP nicht mehr nur eine Richtlinie – es wurde zur globalen Sprache der Qualität, die nach und nach von Europa, Japan und China übernommen und nach den Standards der WHO anerkannt wurde.

In China führt die National Medical Products Administration (NMPA) cGMP-Inspektionen für Verpackungsanlagen für Arzneimittel und medizinische Produkte durch. Ziel ist es sicherzustellen, dass die in der Arzneimittelproduktion eingesetzten Maschinen internationalen Qualitäts- und Sicherheitsstandards entsprechen.

Routineinspektionen: Geplante, regelmäßig durchgeführte Bewertungen zur Bestätigung der fortlaufenden Einhaltung.

Unangekündigte „Flug“-Inspektionen: Unangekündigte Überraschungsaudits, die darauf abzielen, versteckte Risiken aufzudecken und den tatsächlichen Compliance-Level des Herstellers zu testen.

Reinraum- und Kontaminationskontrolle: Ob das Gerätedesign Kreuzkontaminationen verhindert und die Integration in Reinräume unterstützt. Beispielsweise, ob das Antriebssystem, normalerweise mit Schmieröl, getrennt vom Abtriebsteil aufgebaut ist.

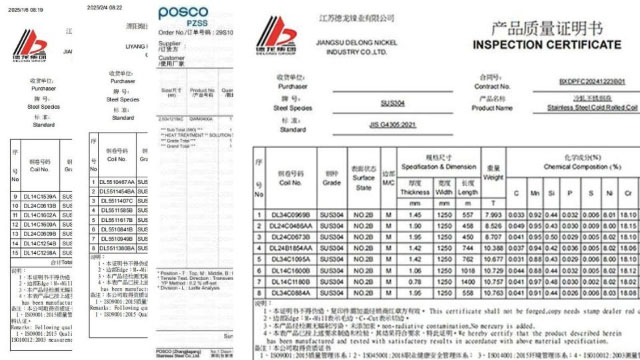

Material und Struktur: Überprüfung, ob für die Kontaktteile konforme Materialien (z. B. Edelstahl 316L), ordnungsgemäße Abdichtungen und korrosionsbeständige Strukturen verwendet werden. Wenn die Fabrik für die Kontaktteile gewöhnlichen Edelstahl oder sogar lackiertes Metall verwendet, sind Rost und Verunreinigungen unvermeidlich und somit eine Nichteinhaltung der cGMP-Vorschriften gegeben.

Qualitätsmanagementsystem: Vorhandensein von SOPs, Validierungsdokumenten, Chargenprotokollen und ordnungsgemäßen Änderungskontrollverfahren.

Verpackungsintegrität: Maschinen müssen sicherstellen, dass Tabletten, Kapseln oder Flüssigkeiten dicht verschlossen sind, ohne dass etwas ausläuft. Insbesondere bei Kapseln zum Befüllen von Flüssigkeiten ist es besser, eine Kapsel mit einer eigenen Versiegelungsformel zu finden.

Automatisierung und Rückverfolgbarkeit: Zunehmend prüfen Inspektoren auch, ob Automatisierung, elektronische Aufzeichnungen und Rückverfolgbarkeitsfunktionen mit modernen cGMP-Richtlinien übereinstimmen.

Regelmäßige und unangekündigte Inspektionen in China geben uns ein klares Bild davon, wie streng cGMP durchgesetzt wird. Als Käufer können Sie jedoch nicht immer auf einen offiziellen Bericht warten. Sobald die Maschine in Ihrem Werk eintrifft, liegt die Verantwortung für Konformität und Produktsicherheit letztendlich bei Ihnen.

Deshalb ist es ebenso wichtig, sich bei der Bewertung von Gerätelieferanten nicht nur auf staatliche Inspektionen zu verlassen, sondern auch eine eigene Checkliste zu erstellen. Von der Materialauswahl und Fertigungstechnik über die Konstruktion der Maschine bis hin zu den Zertifizierungen und der Erfolgsbilanz des Lieferanten – all dies sind praktische Indikatoren, die Ihnen helfen zu beurteilen, ob ein Hersteller die cGMP-Standards tatsächlich erfüllt, bevor Sie sich zum Kauf entschließen.

In den folgenden Abschnitten erkläre ich anhand von fünf Hauptkategorien pharmazeutischer Verpackungsmaschinen, wie Sie cGMP-konforme Geräte auswählen. Wenn Sie hierzu Hilfe benötigen, ist der nächste Teil genau das Richtige für Sie.

A Tablettenpressmaschine Die Tablettenpresse wird zum Verpressen von Pulvern zu festen Tabletten mit einheitlicher Größe und Gewicht verwendet. Sie spielt eine entscheidende Rolle in der Herstellung von Arzneimitteln, Nutrazeutika und Lebensmitteln und gewährleistet eine präzise und hochwertige Tablettenproduktion. Die Einhaltung der cGMP-Standards ist entscheidend für die Herstellung von Arzneimitteln, die sicher, wirksam und frei von Verunreinigungen sind. Bei der Bewertung einer Tablettenpresse ist es wichtig, nicht nur auf die mechanischen Eigenschaften zu achten. Eine cGMP-konforme Tablettenpresse muss strenge Anforderungen an Materialauswahl, Hygienestandards, Reinigungsfreundlichkeit und Betriebskonsistenz erfüllen.

|

Kontrollpunkt |

Warum es wichtig ist |

Gute Praxis |

|

Kontaktteile |

Muss aus Edelstahl 316L bestehen; verhindert Korrosion/Verunreinigung |

Überprüfen Sie, ob alle produktberührenden Teile aus 316L bestehen; fordern Sie Zertifikate an |

|

Korrosionsbeständigkeit |

Unverzichtbar für säurehaltige Produkte (z. B. Vitamin C) |

Stellen Sie sicher, dass 316L oder eine höhere Qualität mit niedrigem Kohlenstoffgehalt verwendet wird |

|

Turm |

Hohe Festigkeit für Langlebigkeit und Hygiene |

Verwenden Sie 2Cr13-Edelstahl, Härte ≥ HRC53 |

|

Obere/untere Strukturen |

Bietet Stabilität und lange Lebensdauer |

Zinngemischtes QT600-Gusseisen empfohlen |

|

Presswalzen |

Benötigen Härte und Staubschutz |

Legierter Werkzeugstahl mit Versiegelungsbehandlung |

|

Lieferantennachweis |

Vermeiden Sie falsche Behauptungen |

Offizielle Materialzertifikate anfordern |

Es ist sehr wichtig, sicherzustellen, dass alle Kontaktteile, einschließlich Trichter und (nicht zu vergessen) Matrizen, aus Edelstahl 316L bestehen. Achtung, nicht nur 316, sondern 316L. Das „L“ steht für „Low Carbon“ (kohlenstoffarm), mit einem maximalen Kohlenstoffgehalt von 0,03 %. Dieser geringere Kohlenstoffgehalt verbessert die Korrosionsbeständigkeit und verringert das Risiko der Karbidausscheidung. Dadurch eignet sich der Werkstoff ideal zum Schweißen und für Anwendungen, die ein hohes Maß an Haltbarkeit und Korrosionsbeständigkeit erfordern.

Beispielsweise erfordern stark säurehaltige Inhaltsstoffe wie Vitamin-C-Tabletten während des Produktionsprozesses die Verwendung von Materialien mit hoher Korrosionsbeständigkeit, wie etwa Edelstahl 316L. Andernfalls reagiert es mit gewöhnlichen Metallen wie Edelstahl 304 oder Kohlenstoffstahl, was zu Metallkorrosion oder einer Verunreinigung der Wirkstoffe in den Tabletten führen kann, was wiederum die Qualität und Stabilität des Arzneimittels beeinträchtigen kann.

Die Tablettenpressmaschinen von Packing werden alle aus Edelstahl 316L oder Materialien mit höheren Standards gefertigt. Der Revolver besteht aus hochfestem Edelstahl 2Cr13, die oberen und unteren Strukturen aus zinngemischtem QT600. Die Oberflächenhärte übersteigt HRC53 und gewährleistet so höhere Hygienestandards. Die Presswalzen bestehen aus legiertem Werkzeugstahl, dessen Härte die der Formen übertrifft. Zusätzlich werden die Presswalzen mit einem Versiegelungsverfahren behandelt, um das Eindringen von Staub in die Walze zu verhindern. So wird sichergestellt, dass die Walze auch nach längerem Gebrauch nicht verschleißt und Sie in der Hochsaison nicht mit Unterbrechungen zu kämpfen haben.

Falls die Fabrik Sie anlügt, fragen Sie nach den Materialzertifikaten. Vertrauen Sie mir, zuverlässige Verkäufer stellen Ihnen diese gerne zur Verfügung.

|

Aspekt |

Warum es wichtig ist |

Was zu prüfen ist/Bewährte Vorgehensweise |

|

Schweißen |

Schlechte Schweißnähte verringern die Haltbarkeit und schaffen Kontaminationspunkte |

Glatte, gleichmäßige Schweißnähte; Schweißzertifikate anfordern |

|

Polieren |

Raue Oberflächen verursachen Rückstände und mikrobielles Wachstum |

Spiegelpolitur (Ra ≤ 0,8 μm); Polierberichte anfordern |

|

Design |

Versteckte Ecken fangen Pulver ein und erschweren die Reinigung |

Modulare, schnell zerlegbare und leicht zu reinigende Struktur |

|

Versiegelung |

Verhindert Pulveraustritt und Umweltverschmutzung |

Geschlossene Kammer, öl- und staubdichte Dichtungen |

|

Kontaminationskontrolle |

Kreuzkontamination und Öleintritt gefährden die Produktreinheit |

Unabhängige Strömungskanäle; unten positionierte Schmierung; automatische Ölung |

|

Sicherheit |

Schützt Bediener und gewährleistet zuverlässigen Betrieb |

Sicherheitstüren, Not-Aus, Druck- & Gewichtsüberwachung |

Die Qualität der Schweißnähte ist entscheidend für die Langlebigkeit und Funktionalität der Tablettenpresse. Schweißpunkte müssen glatt und gleichmäßig, frei von Graten und toten Ecken sein. Ein zuverlässiger Hersteller sollte in der Lage sein, eine Schweißprozesszertifizierung vorzulegen, um sicherzustellen, dass alle Schweißnähte den Industriestandards entsprechen und dem langfristigen Einsatz in der Produktion standhalten.

Alle Maschinen von Rich Packing verfügen normalerweise über eine unendliche elektronische Polierfunktion, die spiegelglatte Kontaktflächen erzeugt, die ein Anhaften von Pulver verhindern und die Reinigung mühelos machen – perfekt abgestimmt auf die cGMP-Standards.

♦ Polierbehandlung

Die mit dem Pulver in Berührung kommenden Oberflächen müssen hochglanzpoliert (Ra ≤ 0,8 μm) werden, um Rückstände und mikrobielles Wachstum zu verhindern. Diese hochwertige Oberflächenbehandlung verhindert, dass Pulver an der Oberfläche haften bleibt, reduziert das Kontaminationsrisiko und erleichtert die Reinigung. Seriöse Hersteller stellen Polierberichte aus, die bestätigen, dass die Polierbehandlung den erforderlichen Spezifikationen entspricht.

Zuverlässige Hersteller stellen stets eine Dokumentation ihrer Schweiß-, Polier- und Versiegelungstechniken zur Verfügung und stellen so sicher, dass jede Komponente den höchsten Sauberkeits- und Effizienzstandards entspricht.

♦ Modulares und leicht zu reinigendes Design

Eine cGMP-konforme Tablettenpresse muss modular aufgebaut sein, um eine schnelle Demontage und einfache Reinigung zu ermöglichen. Das Design verhindert versteckte Ecken und verhindert „tote Winkel“, in denen sich Pulver ansammeln kann. Dadurch wird das Risiko einer Sekundärkontamination reduziert. Dies vereinfacht nicht nur die tägliche Wartung, sondern garantiert auch eine langfristige Betriebseffizienz.

♦ Dichtungsleistung

Sowohl der Revolverkopf als auch der Zuführbereich sind mit einer hervorragenden Dichtungsleistung ausgestattet, die das Austreten von Pulver während der Hochgeschwindigkeitsproduktion verhindert. Die Tablettenpresskammer ist vollständig mit transparentem organischem Glas umschlossen, wodurch das Produkt von der Außenumgebung isoliert wird und die Bediener den Prozess in Echtzeit überwachen können. Zusätzlich ist die Maschine mit speziellen öl- und staubdichten Dichtungen ausgestattet, um die Arbeitsumgebung und das Produkt zusätzlich zu schützen.

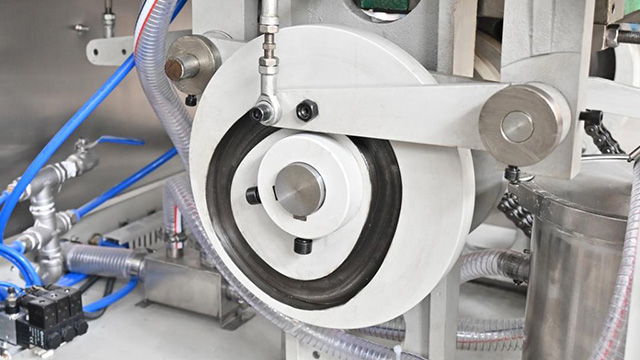

♦ Verhinderung von Kreuzkontaminationen

Die internen Materialflusskanäle sind so konstruiert, dass jede Arbeitsstation völlig unabhängig ist und Kreuzkontaminationen zwischen verschiedenen Prozessen vermieden werden. Das Schmiersystem befindet sich am Boden der Maschine, wodurch verhindert wird, dass Schmiermittel in die Matrizenhöhle gelangt und die Tabletten verunreinigt. Darüber hinaus ist das System mit einer automatischen Fest-Flüssig-Schmiereinheit ausgestattet, die Öl zu festen Zeiten und in präzisen Mengen zuführt. Dies verhindert, dass überschüssiges Schmiermittel in die Formen gelangt, und stellt sicher, dass die Tabletten rein und unverunreinigt bleiben.

♦ Sicherheitsschutz

Sicherheit ist eine entscheidende Voraussetzung für die Einhaltung der cGMP-Richtlinien. Die Anlagen sind daher mit Sicherheitstüren, Not-Aus-Einrichtungen und automatischen Überwachungssystemen für Pressdruck und Tablettengewicht ausgestattet. Diese Funktionen schützen nicht nur den Bediener, sondern auch die Maschine und gewährleisten eine zuverlässige und gleichbleibende Leistung während der gesamten Produktion.

Bei einer Kapselfüllmaschine ist die Materialauswahl ähnlich wie bei einer Tablettenpresse. Alle produktberührenden Teile – wie Dosierscheibe, Füllstäbe, Formbohrungen und Kapseltrichter – müssen aus Edelstahl 316L oder anderen pharmazeutischen Materialien bestehen. Ein Materialzertifikat sollte stets vorgelegt werden, um Korrosionsbeständigkeit, Ungiftigkeit und Reinigungsfreundlichkeit nachzuweisen.

In unseren Kapselfüllmaschinen sind alle Kontaktteile aus Edelstahl 316 gefertigt, während die Auswurfeinheit aus Aluminium der 7000er-Serie in Luftfahrtqualität für Stabilität und Präzision gefertigt ist. Da Kapselformbohrungen eine extrem hohe Genauigkeit erfordern, können minderwertige Materialien leicht zu Verschleiß, Verformung und inkonsistenter Dosierung führen. Bei hoher Reibung können bei unzureichender Härte Metallspäne entstehen, die die fertigen Kapseln stark verunreinigen.

Je nach Materialeigenschaften können bestimmte Komponenten auch mit Teflonbeschichtungen veredelt werden. Dies verhindert Probleme wie Festkleben, Blockieren der Matrize und Feuchtigkeitsaufnahme und sorgt für einen reibungsloseren Betrieb und eine höhere Ausbeute.

♦ Nutnocken

Das Nockensystem ist das Herzstück jeder Kapselfüllmaschine und steuert die Kapseltrennung, Dosierung und Verriegelung präzise. Seine Stabilität und Genauigkeit wirken sich direkt auf Produktionseffizienz, Zuverlässigkeit und Produktqualität aus. Neben verschiedenen Ausführungen bietet die interne Nutnocke eine sanftere Bewegung, weniger Geräuschentwicklung und besseren Schutz vor Verunreinigungen und ist somit ideal für pharmazeutische Anwendungen.

Unsere Maschine ist mit einer internen Nutkurve ausgestattet, die mittels CNC-Einteiler-Formtechnologie hergestellt wird. Dieses nahtlose Design eliminiert Fugen und Lücken und gewährleistet hohe Präzision, Langlebigkeit und einfache Reinigung. Durch die Verhinderung von Pulverablagerungen und Schmiermittelaustritt verlängert es nicht nur die Lebensdauer der Maschine, sondern gewährleistet auch die vollständige Einhaltung der internationalen cGMP-Standards.

♦ Präzisionsbearbeitung

Genauigkeit ist die Grundlage für die cGMP-Konformität bei der Kapselbefüllung. Wichtige Teile wie Dosierscheibe und Druckstangen müssen hochpräzise bearbeitet werden, um eine gleichmäßige Pulverbefüllung zu gewährleisten. cGMP erfordert zudem eine strenge Dokumentation der Validierung von Gewichtsabweichungen, um sicherzustellen, dass jede Kapsel die Dosiergenauigkeit einhält. Unsere Kapselfüllmaschinen verfügen über einen deutschen optischen 3-Sekunden-Indexierkopf von Zeiss, wobei die Indexierwelle in einem einzigen Bearbeitungsvorgang bearbeitet wird. Dieses fortschrittliche Design liefert eine Füllgenauigkeit mit einer Fehlerquote von ≤3 % und setzt damit einen neuen Maßstab in Sachen Präzision.

♦ Oberflächenpolieren

Alle produktberührenden Teile müssen auf eine Oberflächenrauheit von Ra ≤ 0,8 μm poliert werden. Dies verhindert Pulverrückstände, reduziert mikrobielles Wachstum und erfüllt die Anforderungen an die Reinigungsvalidierung vollständig. Genau wie unsere Tablettenpresse werden auch Komponenten unserer Kapselfüllmaschine wie Füllstäbe, obere und untere Formbohrungen sowie Dosierscheiben kontinuierlich elektronisch poliert, was den Pulverfluss zwischen den Arbeitsstationen deutlich verbessert. Dadurch werden häufige Probleme wie Klebrigkeit, Matrizenverklebung, Verklumpen und Feuchtigkeitsaufnahme während der Produktion effektiv gelöst.

♦ Konzentrische Präzision

Konzentrische Präzision ist eine zentrale Fertigungsanforderung für Kapselfüllmaschinen. Nur durch die perfekte Ausrichtung von Kapselkörper und Verschluss lassen sich eine stabile Trennung, genaue Dosierung und zuverlässige Verriegelung erreichen. Die hochpräzise Bearbeitung von Revolver, Indexierungssystem und Nocken gewährleistet einen reibungslosen Betrieb bei hohen Geschwindigkeiten, reduziert Ausschussraten und erfüllt die strengen cGMP-Standards.

♦ Schmierstoffisolierung

Die Isolierung der Schmierung ist ein zentrales Prinzip der cGMP. Schmieröl darf niemals mit dem Pulver oder den Kapselhüllen in Berührung kommen. Aus diesem Grund werden Komponenten wie Lager und Nocken mit abgedichteten Systemen oder ölfreier Technologie (selbstschmierende Lager) konstruiert, wodurch das Risiko einer Kreuzkontamination vollständig ausgeschlossen wird.

♦ Staubkontrolle und Pulverentfernung

Beim Befüllen von Kapseln entsteht zwangsläufig Staub, der ohne entsprechende Kontrolle zu einer Kontamination des Produkts und der Produktionsumgebung führen kann. Ein cGMP-konformes Design muss daher mit einem Vakuum-Staubabsaugsystem und einer Pulverrückgewinnungseinheit ausgestattet sein. Diese Funktionen gewährleisten einen sauberen Arbeitsbereich und ermöglichen gleichzeitig die effiziente Erfassung und Wiederverwendung überschüssigen Pulvers. Dies maximiert die Ausbeute und schützt die Integrität der fertigen Kapseln.

Unsere exklusive positive Luftströmung hält Staub von den Lagern fern und sorgt für eine saubere, stabile und lang anhaltende Leistung – eine Technologie, die Sie nur bei uns finden.

♦ Dichtungsleistung

Das Dichtungsdesign ist sowohl für die Stabilität der Anlage als auch für die Einhaltung der cGMP-Vorschriften von entscheidender Bedeutung. Unsere

patentzertifizierte Kapselfüllmaschine

Der Revolver verfügt über ein exklusives Doppeldichtungssystem an den Schlüsselwellen: NBR-Nitrilkautschuk verhindert Schmiermittellecks, während importierte SIL-Silikondichtungen das Eindringen von Pulver verhindern. Dieser doppelte Schutz verhindert Kapselstaus und gewährleistet einen langfristigen, störungsfreien Betrieb.

♦ Einfache Reinigung

Um die Anforderungen der Reinigungsvalidierung zu erfüllen, muss die Kapselfüllmaschine modular aufgebaut und leicht zerlegbar sein. Komponenten lassen sich schnell entfernen, was eine gründliche Reinigung zwischen den Chargen ermöglicht. Unsere Maschinen verfügen über eine niedrige Plattform, sodass Sie alle Bereiche problemlos erreichen können, ohne dass tote Winkel entstehen.

♦ Automatische Erkennung und Ablehnung

cGMP legt auch Wert auf die Rückverfolgbarkeit von Produktionsdaten. Deshalb sind unsere Maschinen mit automatischen Erkennungs- und Aussortiersystemen ausgestattet, die defekte Kapseln, einschließlich leerer Hüllen und falscher Gewichte, identifizieren. Diese defekten Kapseln werden automatisch aussortiert und protokolliert, sodass für jede Charge ein vollständiges Datenprotokoll erstellt wird. Dies gewährleistet die vollständige Rückverfolgbarkeit und die Einhaltung der cGMP-Anforderungen an die Datenintegrität und gibt Herstellern Vertrauen in die Produktqualität und die Einhaltung gesetzlicher Vorschriften.

Heutzutage sind Flachplatten- und Rollenblistermaschinen am häufigsten auf dem Markt. Hinsichtlich der cGMP-Konformität sind die zu beachtenden Punkte jedoch weitgehend dieselben. Auf die Materialanforderungen wird hier verzichtet, da diese denen der anderen oben genannten Maschinen ähneln.

♦ Präzises Erhitzen und Versiegeln

Einer der wichtigsten Faktoren ist die Präzision und Konsistenz des Heiz- und Siegelprozesses, da dies direkte Auswirkungen auf die Blisterqualität und das Kontaminationsrisiko hat. Herkömmliche Maschinen arbeiten oft mit einer Einzonenheizung mit eingeschränkter Steuerung, was zu ungleichmäßiger Folienerweichung, Materialanhaftungen oder instabiler Siegelung führt.

Wir verwenden ein PID-Mehrzonen-Linearheizsystem mit teflonbeschichteten Heizplatten. Dies sorgt für eine gleichmäßige Wärmeverteilung, verhindert Anhaften, verbessert die Energieeffizienz und verlängert die Lebensdauer der Heizplatten auf über 8 Jahre. Es gewährleistet gleichbleibend starke und reproduzierbare Siegelungen, wie von cGMP gefordert.

♦ Hochfester Umformprozess

cGMP erfordert außerdem starke und konsistente Formprozesse, um sicherzustellen, dass die Hohlräume gleichmäßig sind und das Produkt schützen. Viele Blistermaschinen verlassen sich auf einwellige Formstrukturen, was insbesondere bei höheren Geschwindigkeiten zu einer ungleichmäßigen Druckverteilung und weniger definierten Hohlräumen führen kann.

Unser Design basiert auf einer Doppelwellen- und Doppelnocken-Formpresse mit bis zu 11 Tonnen (110 kN) Druck. Dies gewährleistet eine gleichmäßige Form der Blisterkavitäten, Stabilität bei hoher Geschwindigkeit und hohe Haltbarkeit. Dies gewährleistet den vollständigen Schutz der Produktintegrität und entspricht dem cGMP-Anspruch auf Konsistenz und Qualität.

♦ Oberflächen- und Lagertechnik

Ebenso wichtig ist es zu prüfen, wie die Maschine eine Sekundärkontamination durch Schmiermittel oder Verschleiß während des Betriebs verhindert. Herkömmliche Heißsiegelwalzen müssen oft regelmäßig geschmiert werden. Mit der Zeit besteht die Gefahr von Öllecks und damit Sekundärkontaminationen.

Unsere Maschine verfügt über temperaturbeständige, abgedichtete Lager, die lebenslang wartungsfrei sind. Dadurch entfällt der Schmierbedarf, Kontaminationsrisiken werden vermieden und ein langfristig hygienischer Betrieb gemäß cGMP gewährleistet.

♦ Prozesskontrolle und Validierung

cGMP verlangt, dass alle Fertigungsschritte kontrolliert, reproduzierbar und überprüfbar sind. Bei älteren Konstruktionen sind Formen, Versiegeln und Stanzen mechanisch miteinander verbunden, was eine präzise Synchronisierung erschwert und die Reproduzierbarkeit einschränkt.

Jeder Prozess in unserer Maschine – Erhitzen, Formen, Versiegeln, Stanzen – wird servogesteuert und digital gesteuert. Dies garantiert Genauigkeit, Reproduzierbarkeit und vollständige Datenrückverfolgbarkeit und erfüllt die cGMP-Anforderungen an validierte und überprüfbare Prozesse.

|

Aspekt |

Warum es wichtig ist |

Was zu prüfen ist/Bewährte Vorgehensweise |

|

Modulares und geschlossenes Design |

Verhindert Kreuzkontamination und schützt die Bediener |

Zonengetrennte Module mit transparenten Abdeckungen zum Formen, Siegeln, Stanzen, Zuführen |

|

Schnelle Reinigung und Umstellung |

Reduziert Ausfallzeiten und unterstützt die Reinigungsvalidierung |

Formschlitze im Schubladenstil; Schnellverbindungsplattformen; werkzeuglose Demontage |

|

Staub- und Kontaminationskontrolle |

Gewährleistet die Sauberkeit von Produkten und Umgebung |

Spezielles Staubentfernungssystem; optionale mehrstufige Entstaubung/Antistatik; abgedichtete Lager (keine Schmierung erforderlich) |

|

Integrierte Überwachung und Ablehnung |

Garantiert Produktqualität und Datenrückverfolgbarkeit |

Automatische Defekterkennung (fehlende Tabletten, Bruchstücke, Abweichungen); Aussortierungssystem; Echtzeitüberwachung der Parameter |

♦ Modulares und geschlossenes Design

Um die cGMP-Konformität zu überprüfen, prüfen Sie, ob die Maschine modulare, geschlossene Zonen aufweist, die Kreuzkontaminationen verhindern. Herkömmliche Blistermaschinen integrieren oft mehrere Stationen mit eingeschränkter Unterteilung, was die Reinigung erschwert und das Risiko einer Kreuzkontamination erhöht. Der Sicherheitsschutz für die Bediener ist manchmal minimal, sodass offene, bewegliche Teile ungeschützt bleiben.

Unsere Maschinen zeichnen sich durch ein modulares, zonengetrenntes Design mit transparenten Schutzabdeckungen für die Bereiche Formung, Versiegelung, Stanzung und Zuführung aus. Diese Abdeckungen bieten nicht nur volle Sicht zur Produktionsüberwachung, sondern schützen Bediener auch vor versehentlichem Kontakt mit beweglichen Teilen und reduzieren so das Verletzungsrisiko erheblich. Gleichzeitig gewährleisten die geschlossenen Zonen eine strikte Isolierung gemäß den cGMP-Reinraumstandards.

♦ Schnelle Reinigung und Umrüstung

Ein weiteres cGMP-Kriterium ist die einfache Entnahme von Formen und Teilen zur Reinigung und Validierung. Bei älteren Modellen sind in der Regel Werkzeuge und lange Ausfallzeiten erforderlich, um Formen auszutauschen oder das Verpackungsmaterial zu wechseln. Dies führt zu einer weniger effizienten Reinigung.

Wir verwenden schubladenartige Formschlitze und schnell koppelbare PVC-Plattformen, die einen kompletten Form- oder Materialwechsel in wenigen Minuten ermöglichen. Dieses werkzeuglose, schnell demontierbare Design minimiert Ausfallzeiten und gewährleistet eine effektive Reinigungsvalidierung von Charge zu Charge.

♦ Staub- und Kontaminationskontrolle

cGMP erfordert wirksame Systeme zur Staubkontrolle und Vermeidung von Verunreinigungen während der Verpackung. Viele Maschinen basieren auf einer einfachen Luftabsaugung oder partiellen Staubabdeckungen, die bei Hochgeschwindigkeitsproduktionen nicht immer effektiv sind.

Unsere Blistermaschinen verfügen über ein spezielles Staubentfernungssystem mit optionaler mehrstufiger Entstaubung und Antistatikfunktionen. Darüber hinaus machen hochtemperaturgedichtete Lager in den Heißsiegelwalzen eine Schmierung überflüssig und verhindern so eine Sekundärkontamination.

♦ Integrierte Überwachung und Ablehnung

Die Einhaltung der cGMP-Vorschriften hängt letztlich davon ab, ob die Anlage Mängel erkennt und nicht konforme Produkte automatisch aussortiert. Viele herkömmliche Maschinen verfügen nicht über eine umfassende Inspektion und verlassen sich ausschließlich auf Bedienerkontrollen. Dies erhöht das Risiko unentdeckter Mängel.

Unsere Maschinen verfügen über ein umfassendes Überwachungs- und Aussortierungssystem: Kameras erkennen fehlende Tabletten, Bruchstücke, Farb- oder Größenabweichungen, während defekte Blister automatisch aussortiert werden. Die Echtzeitüberwachung von Temperatur, Druck und Materialfluss gewährleistet die Datenrückverfolgbarkeit und erfüllt die cGMP-Validierungs- und Dokumentationsanforderungen.

Anders als Gummibärchenzählmaschinen , die Teflon- oder PTFE-Upgrades erfordern, sind die Materialanforderungen für andere Zählmaschinen weitgehend dieselben wie für Tablettenpressen.

Beim Umgang mit zerbrechlichen Produkten wie Gelatine oder HPMC-Weichgelen integrieren Rich Packing-Maschinen teflonbeschichtete Kanäle oder lebensmittelechte technische Kunststoffe, um die Reibung zu verringern und statische Aufladung zu vermeiden.

Da die Herstellungsverfahren weitgehend mit denen anderer Maschinen identisch sind, konzentrieren wir uns hier direkt auf die strukturellen Aspekte. Das strukturelle Design der Zählmaschine wurde sorgfältig entwickelt, um Genauigkeit, Zuverlässigkeit und die Einhaltung der cGMP-Anforderungen zu gewährleisten:

♦ Patentierter Zuführmechanismus

Das einzigartige Verteilungssystem mit Klappe füllt Flaschen reibungslos, ohne Tabletten oder Kapseln zu beschädigen, und schützt so die Integrität und das Aussehen des Produkts.

♦ Sicherheit und Verdrahtungsdesign

Schöne Zählmaschinen wie unsere sind mit einer vollständig geschlossenen Motorabdeckung mit Belüftungsöffnungen ausgestattet, die sowohl einen sicheren Betrieb als auch eine effektive Wärmeableitung gewährleisten. Alle elektrischen Kabel und Luftleitungen sind sauber im Maschinenrahmen eingebettet, mit integrierten Kabelkanälen, die für eine saubere, übersichtliche und sichere Konstruktion sorgen. Dieses Design verbessert nicht nur die Sicherheit des Bedieners, sondern wertet auch das Gesamtbild der Maschine gemäß den cGMP-Standards auf.

♦ Mehrstufige Vibrationstrennung

Durch das spezielle Vibrationsdesign werden unregelmäßige, klebrige oder übergroße Produkte effektiv getrennt, wodurch ein reibungsloser Materialfluss und eine konsistente Zählung gewährleistet werden.

♦ Modulare, werkzeuglose Demontage

Wichtige Komponenten können schnell und ohne Werkzeug entfernt werden, was die Reinigung und Umstellung vereinfacht und das Risiko einer Kreuzkontamination zwischen Chargen verringert.

♦ Staubsammelsystem

Eine integrierte Staubbox fängt während des Betriebs Partikel auf, minimiert die Umweltverschmutzung und sorgt für einen sauberen Arbeitsbereich, der die cGMP-Standards vollständig unterstützt.

♦ Automatische Erkennung

Gemäß den cGMP-Anforderungen an die Datenintegrität müssen moderne Zählmaschinen mehr leisten als nur zählen. Rich Packing-Zähler sind mit automatischen Aussortiersystemen für leere Kapseln, zerbrochene Tabletten oder Fremdkörper ausgestattet. Die Maschine zeichnet jedes Erkennungs- und Aussortierungsereignis auf und erstellt Chargendatenprotokolle für eine lückenlose Rückverfolgbarkeit. Dies gewährleistet nicht nur eine gleichbleibende Produktqualität, sondern auch die Prüfbarkeit für behördliche Kontrollen.

♦ Integrierte Überwachung und Ablehnung

Um die cGMP-Konformität zu überprüfen, prüfen Sie, ob die Maschine fehlerhafte Verpackungen automatisch erkennen und aussortieren kann. Herkömmliche Maschinen sind oft auf manuelle Kontrollen angewiesen, was bedeutet, dass fehlende Packungsbeilagen, falsch ausgerichtete Produkte oder leere Kartons möglicherweise nicht rechtzeitig erkannt werden.

Unsere Maschinen verfügen über ein zweistufiges fotoelektrisches Erkennungssystem. Vom Einlegen des Beipackzettels über die Produktpositionierung bis hin zum endgültigen Verschließen wird jeder Schritt überwacht. Bei fehlendem Karton stoppt die Maschine automatisch; bei fehlendem Beipackzettel wird keine Beladung durchgeführt; bei falscher Produktausrichtung erfolgt ein Alarm und ein Stopp. Dies gewährleistet eine 100%ige Verifizierung und Einhaltung der cGMP-Validierungsanforderungen.

♦ Kartonform- und -schiebesystem

cGMP erfordert außerdem stabile, sichere und effiziente Verpackungsprozesse bei hoher Geschwindigkeit. Ältere Maschinen verwenden möglicherweise Einpunkt-Kartonöffnungssysteme, die bei größeren Kartons weniger stabil sind und Kollisionen oder Verformungen verursachen können.

Wir verwenden ein rotierendes Doppelplanetenrad-Öffnungssystem mit zwei Vorformeinheiten, das eine stabile Kartonformung auch bei größeren Kartons gewährleistet. Darüber hinaus verbessert unser kontinuierliches 22-Kopf-Schiebesystem auf der Rückseite nicht nur den Durchsatz, sondern bietet auch eine breite Arbeitsplattform, was Betrieb und Wartung sicherer und komfortabler macht.

♦ Qualität und Zuverlässigkeit der Komponenten

Ein weiterer zu bewertender Aspekt ist, ob die Maschine langlebige und zuverlässige Komponenten verwendet, die einen stabilen Betrieb gewährleisten. Viele Maschinen verwenden lokal bezogene oder generische Komponenten, was die Lebensdauer verkürzen und die Zuverlässigkeit bei langen Produktionsläufen verringern kann.

Unsere Kartonierer sind mit international anerkannten Komponenten für Motoren, Sensoren, Wechselrichter und pneumatische Systeme ausgestattet. Dies garantiert eine stabile Leistung, reduziert unerwartete Ausfallzeiten und ermöglicht einen 24-Stunden-Dauerbetrieb. Damit wird der GMP-Anspruch auf Zuverlässigkeit und Konsistenz erfüllt.

♦ Präzise Falt- und Codiertechnik

cGMP erfordert klare, nachvollziehbare Anweisungen und Produktkennzeichnungen für jede Verpackung. Manche Kartonierer verfügen nicht über zuverlässige Faltsysteme für Beipackzettel oder produzieren unklare Codierungen, was die Rückverfolgbarkeit beeinträchtigt. Unsere Maschinen verfügen über einen stabilen Faltmechanismus für 1–4 Faltungen, der die präzise Erstellung von Beipackzetteln gewährleistet. Das Rollencodiersystem erzeugt klare, schnelle Chargencodes mit optionaler Tintenstrahl- oder Lasermarkierung, um die cGMP-Rückverfolgbarkeitsanforderungen vollständig zu erfüllen.

♦ Sicherheit und Schutz

cGMP legt auch Wert auf die Sicherheit des Bedieners und den Schutz der Geräte unter anormalen Bedingungen. Einige Maschinen verfügen nur über einfache Sicherheitsabdeckungen mit eingeschränktem Überlastschutz für das Antriebssystem. Unsere Kartonierer verfügen über einen Überlastschutz sowohl für den Hauptantrieb als auch für die Falteinheit sowie über eine Abschaltfunktion bei Luftdruck- und Vakuumfehlern. Dies verhindert Geräteschäden, schützt die Bediener und gewährleistet die Einhaltung des GMP-Sicherheitsanspruchs.