Blisterverpackungsmaschine ist eine automatisierte Verpackungsmaschine, die in der Pharma-, Lebensmittel-, Elektronik- und Konsumgüterindustrie weit verbreitet ist. Ihre Hauptfunktion besteht darin, das Produkt in einem transparenten Blister aus Kunststoff oder Aluminiumfolie zu verkapseln, um es zu schützen und eine praktische Verpackungsform zu bieten. Sie umfasst mehrere Prozessabläufe, darunter Materialerhitzung, Abfüllung verschiedener Zufuhrarten (Tabletten/Kapseln/Flüssigkeiten/Feststoffe usw.), Heißversiegelung, Eindrückprägung sowie Traktions- und Stanzprozesse. Heute erkläre ich Ihnen hauptsächlich die Funktionsweise und den Prozess der flachen Aluminium-Kunststoff-Verpackungsmaschine.

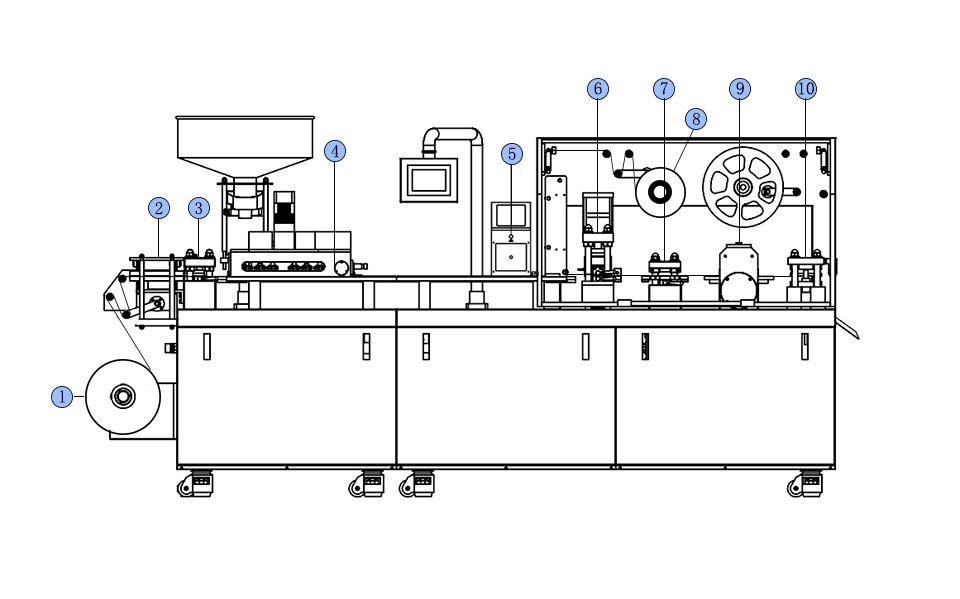

Einführung jeder Station der flachen Aluminium-Kunststoff-Verpackungsmaschine:

Einführung jeder Station der flachen Aluminium-Kunststoff-Verpackungsmaschine:

1. Formmaterial; 2. Hitze; 3. Formen; 4. Materialfüllung; 5. Ausschussprüfung; 6. Heizsiegel; 7. Einzug; 8. Aluminiumfolie auf der Rückseite; 9. Traktion; 10. Stanzen

Materialvorbereitung und Beladung: Zunächst müssen die Bediener Verpackungsmaterialien und zu verpackende Produkte vorbereiten. Verpackungsmaterialien umfassen üblicherweise Kunststoffplatten (wie PVC, PET oder PVDC) und Aluminiumfolie als Trägermaterial. Die Kunststoffplatte wird in das Zuführsystem der Maschine eingelegt, während die Aluminiumfolie auf der entsprechenden Abwickelvorrichtung installiert wird. Das zu verpackende Produkt muss entsprechend seiner Form und Größe in ein speziell entwickeltes Zuführsystem gepackt werden.

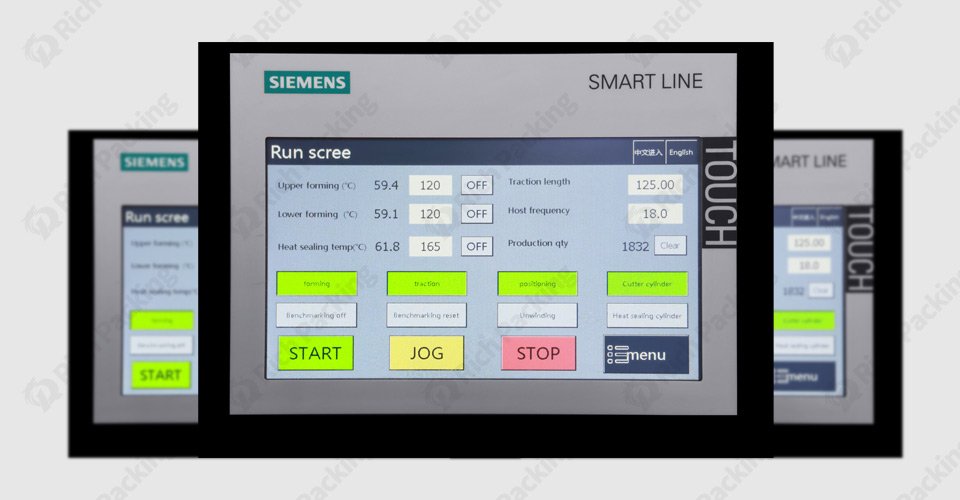

2. Vorwärmen der Kunststoffplatte: Die Heizstation der Blisterverpackungsmaschine wärmt die Kunststofffolie vor. Dieser Schritt ist sehr wichtig, da er dem Kunststoff die richtige Temperatur zum Erweichen und für den anschließenden Formprozess verleiht. Die Regelung der Vorwärmtemperatur muss präzise erfolgen, da verschiedene Kunststoffarten unterschiedliche Erweichungstemperaturen haben. Der Bediener kann die Temperatur über das Bedienfeld anpassen, um eine optimale Vorwärmung zu gewährleisten.

3. Kunststoffplattenformung: Die vorgewärmte Kunststoffplatte gelangt in die Formstation. Hier presst die Maschine die Kunststoffplatten mithilfe von Druck- und Drucklufttechnologie in die gewünschte Blisterform. Die Form wird individuell an die jeweilige Größe und Form des Produkts angepasst. Je nach Formbedarf verschiedener Produkte können verschiedene Blisterformen hergestellt werden. Während des Formprozesses wird der leicht erweichbare Kunststoff in der Form durch das Druckluftsystem aufgeblasen, wodurch sichergestellt wird, dass sich der Kunststoff vollständig an die Formoberfläche anpasst und eine präzise Blisterform bildet.

4. Produktabfüllung: Nach der Formgebung wird der Blasendeckel zur Materialfüllstation transportiert. In dieser Phase platziert die Blisterverpackungsmaschine das Produkt mithilfe eines Präzisionsroboters oder eines Vibrationsscheiben-Zuführsystems präzise in jeden Blisterdeckel (einige Spezialmaterialien können auch manuell eingebracht werden). Um die Qualität und Effizienz der Verpackung zu gewährleisten, sind die Maschinen häufig mit einem Sichtprüfsystem ausgestattet, das die korrekte Platzierung und Unversehrtheit des Produkts überwacht. Bei Abweichungen gibt das System eine Warnung aus oder entfernt das nicht qualifizierte Produkt automatisch, um zu verhindern, dass es in die Hände der Verbraucher gelangt.

5. Aluminiumfolienversiegelung: Nach dem Befüllen des Blisters gelangt der Deckel zur Heißsiegelstation. Hier wird die Aluminiumfolie präzise über den Deckel gelegt. Die Heißpresse übt Druck und Hitze auf die gesamte Oberfläche aus und versiegelt die Folie fest mit dem Blister. Dieser Prozess erfordert eine präzise Kontrolle von Temperatur, Druck und Zeit, um eine perfekte Versiegelung zu gewährleisten, das Eindringen von Luft und Feuchtigkeit in die Verpackung zu verhindern und die Folienoberfläche nach dem Heißsiegeln glatt und schön zu halten.

6. Kühlung: Die versiegelte Aluminium-Kunststoff-Platte muss sofort gekühlt werden. Kühlstationen verwenden üblicherweise kalte Luft oder Kühlplatten, um die Temperatur der Verpackung schnell zu senken. Dieser Schritt kann nicht nur die Festigkeit der Verpackung verbessern, sondern auch Produktverformungen oder -schäden durch Hitze verhindern, die die Integrität und Schönheit der Garantie beeinträchtigen.

7. Kodierung und Kennzeichnung: Nach dem Heißsiegeln sind viele Blisterverpackungsmaschinen zusätzlich mit Codier- oder Prägesystemen ausgestattet. Diese Systeme können wichtige Informationen wie Chargennummern, Produktions- und Verfallsdaten auf die Verpackung drucken. Dieser Schritt ist sowohl für die Rückverfolgbarkeit als auch für die Vermarktung des Produkts unerlässlich.

8. Schneiden und Formen: Das fertige Produkt gelangt nach dem Heißsiegeln oder Codieren in die Stanzstation. Hier schneidet die Blisterverpackungsmaschine das Band je nach voreingestellter Größe und Form in einzelne oder mehrere Blisterpackungen. Schneidwerkzeuge verwenden in der Regel Präzisionsstanzformen, die gestanzt und geschnitten werden können, ohne den Verpackungsinhalt zu beschädigen.

9. Qualitätskontrolle: Im letzten Schritt des Verpackungsprozesses führt die Blisterverpackungsmaschine in der Regel auch eine abschließende Qualitätskontrolle durch. Diese kann Gewichtsprüfungen, Siegelintegritätsprüfungen, Aussehensprüfungen usw. umfassen. Moderne Maschinen können sogar mit Röntgeninspektionssystemen ausgestattet sein, um die Integrität und Richtigkeit der Produkte in der Verpackung zu überprüfen. Minderwertige Verpackungen werden automatisch aussortiert, sodass nur qualitativ hochwertige Produkte in den nächsten Schritt gelangen.

10. Abholung und Verpackung: Qualifizierte Fertigprodukte werden schließlich im Entladesystem gesammelt. Je nach Bedarf können diese Pakete direkt zur angeschlossenen Kartonverpackungsmaschine zur Sekundärverpackung weitergeleitet oder manuell zur Weiterverarbeitung abgeholt werden.

Der gesamte Betrieb der Blisterverpackungsmaschine ist hochautomatisiert, erfordert aber dennoch die Überwachung und Anpassung durch qualifiziertes Personal. Die Bediener müssen die verschiedenen Teile der Maschine regelmäßig überprüfen, um sicherzustellen, dass sie ordnungsgemäß funktionieren, und die Maschinenparameter entsprechend den Anforderungen verschiedener Produkte anpassen.

1. Hocheffiziente Produktion: Moderne Blisterverpackungsmaschinen können mit sehr hoher Geschwindigkeit verpacken, und Hochgeschwindigkeits-Rollplattenmaschinen aus Aluminium und Kunststoff können sogar eine Produktionsgeschwindigkeit von Hunderttausenden von Paketen pro Minute erreichen.

2. Flexibilität: Durch Ändern der Form und Anpassen der Parameter kann dieselbe Maschine zum Verpacken einer Vielzahl von Produkten unterschiedlicher Größe und Form verwendet werden.

3. Präzise Steuerung: Das fortschrittliche Steuerungssystem ermöglicht dem Bediener, die Parameter jeder Arbeitsstation, wie Temperatur, Druck und Zeit, präzise an die Anforderungen verschiedener Materialien und Produkte anzupassen.

4. Sicherheit: Blisterverpackungsmaschinen sind normalerweise mit mehreren Sicherheitsvorrichtungen ausgestattet, wie etwa einem Not-Aus-Schalter, einer Sicherheitstürverriegelung usw., um die Sicherheit des Bedieners zu gewährleisten.

5. Sauberkeit: Insbesondere in der Pharmaindustrie muss das Design von Blisterverpackungsmaschinen strenge Reinigungsstandards erfüllen und leicht zu reinigen und zu warten sein, um die Hygiene der Produktionsumgebung zu gewährleisten.

6. Datenerfassung und -analyse: Viele moderne Blisterverpackungsmaschinen sind mit Datenaufzeichnungssystemen ausgestattet, die Produktionsparameter in Echtzeit überwachen und aufzeichnen können und so zur Qualitätskontrolle und Produktionsoptimierung beitragen.

7. Fernüberwachung und -wartung: Einige High-End-Modelle unterstützen sogar Fernüberwachungs- und Diagnosefunktionen, sodass der Hersteller oder das Wartungspersonal zur Fehlerbehebung und für Software-Updates aus der Ferne auf die Maschine zugreifen kann.

Kurz gesagt: Die Blisterverpackungsmaschine ist eine komplexe und hochentwickelte Verpackungsanlage, die das Produkt in einer Reihe sorgfältig geplanter Schritte sicher und hygienisch in Blisterverpackungen aus Aluminium-Kunststoff verpackt. Mit der kontinuierlichen Weiterentwicklung der Technologie verbessern sich Effizienz, Genauigkeit und Funktionalität der Blisterverpackungsmaschine ständig und bieten hochwertige und effiziente Verpackungslösungen für verschiedene Branchen.