Wie werden Tabletten hergestellt? Die Herstellung von Tabletten ist ein komplexer Prozess, bei dem pharmazeutische Wirkstoffe (API in Pulver- oder Granulatform) und Hilfsstoffe in eine feste, präzise orale Darreichungsform umgewandelt werden. Das Hauptziel besteht darin, sicherzustellen, dass pharmazeutische Tabletten die gleiche Menge der Tablettenzusammensetzung enthalten.

Dieser Tablettenherstellungsprozess umfasst typischerweise wichtige Schritte wie die Granulierung, bei der feine Pulver zu größeren, fließfähigen Körnchen verarbeitet werden, um eine gleichmäßige Konsistenz zu gewährleisten, und die Tablettenkompression, bei der diese Körnchen zwischen zwei Stempeln unter hohem Druck in ihre endgültige Tablettenform gepresst werden. Dieses sorgfältige Verfahren zur Tablettenherstellung garantiert Dosierungsgenauigkeit, Stabilität und Wirksamkeit.

Tabletten und Stempel, die pharmazeutische Inhaltsstoffe zu Tabletten pressen

Die Wissenschaft der Tablettenproduktion wird von einer Reihe kritischer, nicht verhandelbarer Ziele bestimmt, die sicherstellen, dass die fertigen Medikamententabletten nicht nur wirksam, sondern auch sicher und zuverlässig sind.

● Einheitlichkeit von Arzneimitteltabletten : Jede Charge pharmazeutischer Tabletten muss eine einheitliche Zusammensetzung aufweisen, d. h. jede einzelne Pille oder Tablette muss hinsichtlich Durchmesser, Dicke und Gewicht identisch sein, da diese physikalische Konsistenz die Grundlage für die Dosierungsgenauigkeit ist und sicherstellt, dass die Patienten jedes Mal die richtige Menge des Tablettenbestandteils erhalten.

● Sicherheit und Wirksamkeit von Medikamententabletten : Arzneimitteltabletten müssen bioverfügbar sein, alle Inhaltsstoffe der Tablette dürfen nicht toxisch sein und dürfen nicht vom menschlichen Körper aufgenommen werden.

● Physikalische Stabilität : Arzneimitteltabletten müssen hart und kompakt genug sein, um den Stößen bei der Herstellung, der Beschichtung, der Verpackung und dem weltweiten Versand standzuhalten, ohne abzusplittern oder zu zerbrechen. Umgekehrt dürfen Pillen und Tabletten nicht so hart sein, dass sie sich im Magen-Darm-Trakt nicht auflösen.

● Chemische Stabilität : Um die therapeutische Wirkung zu gewährleisten, muss die Formulierung der Arzneimitteltablette während der gesamten Haltbarkeitsdauer der Pille chemisch unverändert bleiben und vor dem Abbau durch Faktoren wie Feuchtigkeit, Licht und Sauerstoff geschützt sein.

● Qualität der fertigen Tablette : Medikamententabletten sollten eine glatte, polierte Oberfläche haben. Dies wird häufig durch den Einsatz einer Tablettenpoliermaschine erreicht, die die Funktionen eines Tablettenentstaubers und eines Metalldetektors vereint, der Staubrückstände auf den Tabletten entfernt und das Erscheinungsbild des Produkts verbessert.

●Design der Arzneimittelfreisetzung: Arzneimitteltabletten müssen so konzipiert sein, dass sie sich mit der richtigen Geschwindigkeit und am richtigen Ort im Verdauungstrakt auflösen, um die Tablettenbestandteile für die Aufnahme freizugeben, unabhängig davon, ob es sich um eine sofortige, verzögerte oder verlängerte Arzneimittelfreisetzung handelt.

Der pharmazeutische Herstellungsprozess von Tabletten erfordert Präzision und Komplexität. Die Wahl der Tablettenherstellungstechnik ist entscheidend für die Herstellung von Pillen und hängt von den Eigenschaften der Wirkstoffe und Hilfsstoffe ab. Die drei wichtigsten Techniken zur Herstellung von Pillen sind Trockengranulation, Nassgranulation und Direkttablettenpressung.

Granulat

Bei der Trockengranulierung werden keine flüssigen Bindemittel verwendet. Stattdessen wird das Pulver durch physikalische Kraft direkt verdichtet und geformt, wodurch letztendlich Granulat mit bestimmter Festigkeit und Partikelgröße entsteht. Der Hauptvorteil der Trockengranulierung besteht darin, dass der Prozess der Flüssigkeitszugabe und Trocknung, der bei der herkömmlichen Nassgranulierung erforderlich ist, entfällt.

Trockengranulationsverfahren

● Wann eignet sich Trockengranulation?

Die Trockengranulierung wird idealerweise unter folgenden Umständen eingesetzt:

◌API ist sehr empfindlich gegenüber Feuchtigkeit oder Hitze.

◌Die Pulvermischung verfügt über ausreichende Fließfähigkeit und Kompressionseigenschaften, muss jedoch verdichtet werden, um einen gleichmäßigen Inhalt zu gewährleisten.

●Spezifische Verarbeitungsschritte der Trockengranulation

Der Trockengranulierungsprozess umfasst typischerweise zwei Hauptschritte:

Mischen → Komprimieren zu Platten/Streifen → Zerkleinern und Sortieren → Sieben und Produktausgabe

1) Mischen : Mischen Sie den pharmazeutischen Wirkstoff oder das Rohstoffpulver gründlich mit Hilfsstoffen, Füllstoffen oder Sprengmitteln in einem Mischer.

2) Komprimierung zu Platten oder Streifen : Mit einem Walzenkompaktierer große platten-, streifen- oder blockförmige Trockenpresslinge formen.

3) Zerkleinern und Klassieren : Trockene Kompakte zerkleinern und anschließend durch Sieben sortieren, um Granulate im gewünschten Partikelgrößenbereich zu erhalten.

4) Screening und Ausgabe des fertigen Produkts : Sieben Sie entsprechend den Partikelgrößenanforderungen; das qualifizierte Tablettengranulat ist das fertige Produkt.

Typischerweise wird im Bereich der pharmazeutischen Verarbeitung die fertige Granulatmischung in eine Pillenpresse Tablettenpresse zum Verpressen zu Medikamententabletten, um die Tablettenherstellung durchzuführen.

Die Nassgranulierung ist im Vergleich zur Trockengranulierung ein weit verbreitetes Granulierungsverfahren. Dabei wird der medizinischen Pulvermischung ein flüssiges Bindemittel, auch Granulierlösung genannt, zugesetzt. Das flüssige Bindemittel wirkt dabei als Klebstoff und bewirkt, dass sich die pharmazeutischen Pulverpartikel beim Schütteln zu Tablettengranulat agglomerieren.

Nassgranulationsverfahren

●Wann ist Nassgranulation geeignet?

Das Nassgranulierungsverfahren ist die bevorzugte Wahl, wenn:

○Der pharmazeutische Inhaltsstoff ist in Gegenwart der gewählten Granulierflüssigkeit stabil.

○Die primäre Arzneimittelpulvermischung weist schlechte Fließeigenschaften auf und muss in dichtes, frei fließendes Tablettengranulat umgewandelt werden.

○Das Medikamentenpulver weist eine geringe Kompressibilität auf und erfordert eine Bindungswirkung, um starke, robuste Arzneimitteltabletten zu bilden.

●Spezifische Verarbeitungsschritte der Nassgranulation

Der Nassgranulierungsprozess folgt einem sequentiellen Ablauf:

Mischen (Vormischen) → Zugabe eines flüssigen Granulierbindemittels → Nassverpressung → Granulierung → Trocknung → Partikelgrößenbestimmung

1) Wiegen und Mischen : Der aktive pharmazeutische Wirkstoff und die Hilfsstoffe werden genau abgewogen und in einem Mischer gleichmäßig vermischt.

2) Zugabe der Bindemittellösung : Die Granulierflüssigkeit (Bindemittel in Lösung) wird unter fortgesetztem Rühren zur Medikamentenpulvermischung hinzugefügt.

3) Nasse Masse : Das Mischen wird fortgesetzt, bis eine gewünschte feuchte Masse mit einer bestimmten Konsistenz erreicht ist.

4) Nasssiebung (Granulation) : Die feuchte Masse wird durch ein Sieb gepresst, um große Klumpen aufzubrechen und die Granulatbildung einzuleiten.

5) Trocknen : Nasse Granulate werden in einen Trockner, beispielsweise einen Hordentrockner oder einen Wirbelschichttrockner, überführt, um hinzugefügte Flüssigkeit zu entfernen.

6) Trockensiebung (Partikelgrößenbestimmung) : Getrocknete Granulate werden gemahlen und gesiebt, um Aggregate aufzubrechen und eine gleichmäßige Granulatgrößenverteilung zu erreichen.

Bevor die endgültigen trockenen Granulate in eine Tablettenpresse gegeben werden, werden sie mit extragranularen Hilfsstoffen, hauptsächlich einem Schmiermittel, vermischt, um ein reibungsloses Auswerfen aus den Matrizen einer Rotationstablettenpresse zu gewährleisten. Anschließend wird die endgültige Granulatmischung zu pharmazeutischen Pillen und Tabletten gepresst, womit der Tablettenherstellungsprozess abgeschlossen ist.

Die beiden Granulierungsmethoden bieten jeweils ihre Vorteile: Trockengranulierung und Nassgranulierung. Insgesamt sind bei der Trockengranulierung weniger Granulierungsvorgänge erforderlich und die Kosten sind geringer, während bei der Nassgranulierung die Qualität des fertigen Granulats verbessert wird.

|

|

Trockengranulation |

Nassgranulierung |

|

Keine Feuchtigkeit |

√ |

|

|

Trocknungsschritt überspringen |

√ |

|

|

Geringerer Energieverbrauch |

√ |

|

|

Kürzere Prozesszeit |

√ |

|

|

Weniger Ausrüstung |

√ |

|

|

Niedrigere Kosten |

√ |

|

|

Dichtere Granulate |

|

√ |

|

Höhere Fließfähigkeit |

|

√ |

|

Höhere Kompressionsplastizität |

|

√ |

|

Einheitlichkeit des Granulatgehalts |

|

√ |

|

Verbesserte Tablettenstärke |

|

√ |

Aus der obigen Liste können wir die jeweiligen Vorteile der beiden Granulierungsmethoden ersehen.

Granuliermaschinen

1) Vorteile der Trockengranulation

● Keine Feuchtigkeit beteiligt : Eliminiert das Risiko von Stabilitätsproblemen durch Wasser oder Lösungsmittel, ideal für hygroskopische oder feuchtigkeitsabbaubare Verbindungen.

● Kein Trocknungsschritt : Der Prozess ist kürzer, erfordert weniger Ausrüstung und verbraucht weniger Energie, da die langwierige Trocknungsphase in einem Wirbelschichttrockner oder einem Ofen entfällt.

● Kostengünstig : Geringere Betriebskosten durch verkürzte Prozesszeiten und keinen Bedarf an Lösungsmittelrückgewinnungssystemen.

2) Vorteile der Nassgranulation

● Verbesserte Granulateigenschaften : Erzeugt dichtere, stärkere Granulate mit hervorragenden Fließ- und Kompressionseigenschaften.

● Höhere Inhaltseinheitlichkeit : Der Flüssigkeitsbindungsschritt sorgt für eine gleichmäßige Verteilung des API in der gesamten Granulatmasse und verhindert so eine Materialtrennung.

● Verbesserte Tablettenstärke : Führt häufig zu härteren Arzneimitteltabletten mit geringerer Brüchigkeit, die weniger anfällig für Absplitterungen oder Tablettenbrüche sind.

Direktkompression ist ein vereinfachtes Verfahren zur Herstellung von Tabletten, bei dem das Tablettenmaterial, typischerweise eine Pulvermischung aus API und speziell entwickelten Hilfsstoffen, ohne vorherige Granulierungsprozesse direkt zu Arzneimitteltabletten gepresst wird.

Diese Art der Tablettenherstellung ist prozesseffizient. Sie ist die wirtschaftlichste und schnellste Methode zur Herstellung von Pillen, da sämtliche Schritte der Tablettenherstellung, einschließlich Granulieren, Trocknen und Mahlen, entfallen. Dadurch werden Verarbeitungszeit, Gerätebedarf und Energieverbrauch reduziert. Darüber hinaus eignet sich dieses Verfahren ideal für hitze- und feuchtigkeitsempfindliche Tablettenbestandteile, da der Kontakt mit beiden vermieden wird. Ein einfacherer Tablettenherstellungsprozess bedeutet zudem weniger fehleranfällige Schritte und damit weniger Variablen im pharmazeutischen Herstellungsprozess.

HZP 26D-40D Tablettenpresse : Hochgeschwindigkeits-Tablettenpressprozess

●Spezifische Prozessschritte der Direkttablettierung

Obwohl die Direktkompression einfacher ist, sind hochoptimierte Schritte bei der Tablettenherstellung erforderlich:

Mahlen → Mischen → Tablettenpressen

1) Mahlen : Die Inhaltsstoffe und Hilfsstoffe pharmazeutischer Tabletten werden einzeln gemahlen und gesiebt, um eine gleichmäßige Partikelgrößenverteilung zu gewährleisten, die entscheidend ist, um eine Entmischung des Tablettenmaterials zu verhindern.

2) Mischen: Tablettenbestandteile werden in einem Mixer mit direkt verpressbaren Hilfsstoffen, einschließlich Füllstoffen, Sprengmitteln und Schmiermitteln, vermischt, bis eine homogene Mischung entsteht.

3) Tablettenpressen : Das gemischte Arzneimittelpulver wird direkt in eine Tablettenpresse gegeben und zu gepressten Tabletten verarbeitet. Diese Tablettenpresse muss mit Funktionen wie Zwangszuführungen ausgestattet sein, um einen gleichmäßigen Pulverfluss und eine gleichmäßige Befüllung der Matrizen zu gewährleisten.

Der pharmazeutische Herstellungsprozess von Medikamententabletten erfordert spezielle Geräte, um das Rohtablettenmaterial in präzise Dosierungsformen umzuwandeln.

●Maschinen zur Größenreduzierung

Ihre Hauptfunktion besteht darin, die Partikelgröße von Rohtablettenmaterialien zu reduzieren und Schüttgüter in kleinere Partikel, Tablettengranulate oder Pulver zu zerlegen. Zu den Maschinen gehören Pulverisierer, Mühlen, Schneidemaschinen und Feinmühlen.

●Granuliermaschinen

Granuliermaschinen wie Nassgranuliermaschinen, Trockengranulatoren, Schmelzgranulatoren und Sprühtrockner wandeln feine Pulver in größere, frei fließende Granulate um. Dieser Prozess verbessert die Fließfähigkeit des Pulvers und verhindert die Trennung der Inhaltsstoffe bei der nachfolgenden Tablettierung.

●Mischmaschinen

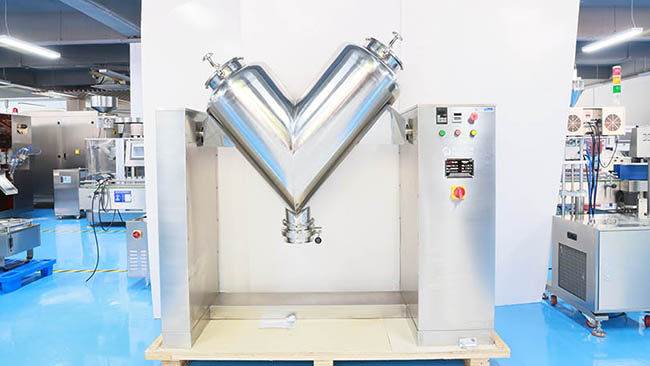

Anschließend werden Mischmaschinen wie Taumelmischer, V-Kegelmischer, pneumatische Mischer, Konvektionsmischer und 3D-Mischer eingesetzt, um eine vollkommen homogene Mischung der pharmazeutischen Wirkstoffe und Hilfsstoffe zu erzielen und so eine gleichmäßige Dosierung bei der Tablettenherstellung zu gewährleisten.

eine V-förmige Mischmaschine

●Trocknungsmaschinen

Nasse Granulate müssen getrocknet werden. Diese Aufgabe übernehmen Trocknungsanlagen wie Rotationstrockner und Sprühtrockner. Üblicherweise werden Wirbelschichttrockner eingesetzt, die mit erhitzter Luft die Feuchtigkeit effizient entfernen. So entsteht trockenes, robustes Tablettengranulat, das für die Tablettenpressung bereit ist.

●Automatische Rotationstablettenpresse

Wie stellt man Pillen her? Das Kernstück der Tablettenherstellung ist eine automatische Rotationstablettenpresse. Hochgeschwindigkeits-Rotationstablettenpressen nutzen mechanische Kraft, um Arzneimittelpulver oder Granulatmischungen zwischen zwei Stempeln und einer Matrize zu festen medizinischen Pillen mit präziser Form, Größe und Härte zu pressen. Pillenpressen werden hauptsächlich in Hochgeschwindigkeits-Tablettenpressen und Mittel- bis Niedriggeschwindigkeits-Tablettenpressen eingeteilt.

der Hauptmechanismus einer Hochgeschwindigkeits-Tablettenpresse

●Beschichtungsmaschinen

Abschließend tragen Tablettenbeschichtungs- und Poliermaschinen eine dünne Filmbeschichtung auf Pillen und Tabletten auf. Perforierte Pfannen sprühen Beschichtungen auf, um bitteren Geschmack zu überdecken, die Schluckbarkeit zu verbessern, die Wirkstofffreisetzung zu kontrollieren oder den Wirkstoff zu schützen. Poliertrommeln verleihen den fertigen, beschichteten Tabletten anschließend einen ansprechenden ästhetischen Glanz.

Dieser Schritt der Tablettenbeschichtung erfolgt aus mehreren wichtigen Gründen nach der Tablettenherstellung. In erster Linie überdecken überzogene Tabletten unangenehmen Geschmack oder Geruch und erleichtern so das Schlucken. Darüber hinaus schützen Beschichtungen den Wirkstoff vor dem Abbau durch Licht, Feuchtigkeit oder Luft und verlängern so die Stabilität und Haltbarkeit der Tabletten. Darüber hinaus können spezielle Beschichtungen das Freisetzungsprofil des Wirkstoffs steuern und so eine verzögerte oder anhaltende Wirkung im Verdauungssystem ermöglichen. Darüber hinaus sorgen Beschichtungen für eine glatte, polierte Oberfläche, die die Markenidentität erleichtert und die Patienten-Compliance verbessert.

Die komplexen Prozesse der Tablettenherstellung, von der Granulierung bis zur Tablettenpressung, sind sorgfältig darauf ausgelegt, die wichtigsten Ziele zu erreichen: Gleichmäßigkeit der Dosierung, Stabilität, Wirksamkeit und kontrollierte Wirkstofffreisetzung. Die eingesetzten hochentwickelten Maschinen zur Tablettenherstellung sind von grundlegender Bedeutung für die Produktion hochwertiger, zuverlässiger Tabletten, die strengen pharmazeutischen Standards entsprechen.