Einführung

Die Herstellung pharmazeutischer Kapseln erfordert Präzision und Konsistenz. Selbst kleine Fehler bei der Dosierung können schwerwiegende Folgen für Patienten haben. Das Verständnis und die Behebung häufiger Fehler bei der Kapselherstellung ist für Pharmaunternehmen, die sich der Produktqualität und Patientensicherheit verschrieben haben, von entscheidender Bedeutung. Bei der Bewältigung der Komplexität von

Kapselproduktion

, das Erkennen potenzieller Fehler und die Implementierung wirksamer Lösungen sind für die Einhaltung gesetzlicher Vorschriften und das Vertrauen der Verbraucher von größter Bedeutung.

Fehler bei der Kapseldosierung verstehen

Die entscheidende Bedeutung präziser Dosierung

Bei pharmazeutischen Kapseln hat die Dosierungsgenauigkeit direkten Einfluss auf den Therapieerfolg. Bereits Abweichungen im Bereich weniger Milligramm können den Unterschied zwischen einer wirksamen Behandlung und möglichen Schäden ausmachen. Aufsichtsbehörden weltweit, darunter die FDA und die EMA, setzen strenge Standards für die Dosierungsgleichmäßigkeit durch und verlangen in der Regel Abweichungen innerhalb von ±10 % der angegebenen Menge. Diese Anforderungen bestehen, da Dosierungsfehler je nach aktivem pharmazeutischen Wirkstoff (API) zu Behandlungsversagen, Nebenwirkungen oder sogar lebensbedrohlichen Situationen führen können.

Häufige Ursachen für Dosierungsinkonsistenzen

Verschiedene Faktoren tragen zu Dosierungsschwankungen bei der Kapselproduktion bei. Das Verständnis dieser Ursachen hilft bei der Entwicklung wirksamer Präventionsstrategien. Zu den häufigsten Ursachen zählen:

-

Pulverfließeigenschaften

: Materialien mit schlechten Fließeigenschaften führen oft zu einer ungleichmäßigen Befüllung. Kohäsive Pulver können Brücken oder Löcher in Trichtern bilden, was zu unregelmäßigen Förderraten und variablen Füllgewichten führt.

-

Umgebungsbedingungen

: Feuchtigkeits- und Temperaturschwankungen beeinflussen die Pulverdichte und das Fließverhalten. Selbst geringfügige Änderungen der Umgebungsbedingungen können die Füllgewichtskonsistenz einer Produktionscharge beeinträchtigen.

-

Probleme mit der Gerätekalibrierung

: Unsachgemäß kalibrierte oder gewartete Geräte liefern keine konsistente Dosierung. Ohne regelmäßige Überprüfung und Anpassung weichen Dosiermechanismen allmählich von ihren eingestellten Parametern ab.

-

Bedienerfehler

: Manuelle Eingriffe, insbesondere bei halbautomatischen Prozessen, führen zu menschlichen Schwankungen. Ungleichmäßiger Anpressdruck oder unsachgemäße Maschineneinstellungen durch die Bediener tragen erheblich zu Dosierungsschwankungen bei.

Reale Folgen von Dosierungsfehlern

Die Folgen von Dosierungsfehlern gehen über Qualitätsbedenken hinaus und werfen ernsthafte geschäftliche und ethische Fragen auf. Aktuelle Branchendaten zeigen, dass dosierungsbedingte Rückrufe zwischen 2019 und 2023 um 23 % zugenommen haben, wobei Kapselprodukte etwa 18 % dieser Rückrufe ausmachen. Jeder Rückruf kostet Pharmaunternehmen durchschnittlich 500.000 bis 5 Millionen US-Dollar an direkten Kosten, ohne Berücksichtigung von Markenschäden und Marktanteilsverlusten. Noch wichtiger ist, dass diese Fehler das Wohlbefinden der Patienten gefährden und möglicherweise zu Behandlungsfehlern oder Nebenwirkungen führen.

Gerätebezogene Sicherheitsrisiken bei der Kapselproduktion

Mechanische Gefahren

Kapselfüllanlagen, insbesondere ältere Modelle mit unzureichenden Sicherheitsvorkehrungen, bergen für das Bedienpersonal verschiedene mechanische Risiken. Bewegliche Teile wie Dosierscheiben, Stopfstifte und Kapseltransfermechanismen können zu Einklemmverletzungen führen, wenn Sicherheitsverriegelungen umgangen werden oder versagen. Statistiken aus Produktionsstätten zeigen, dass etwa 15 % der Verletzungen in der Produktion auf mechanische Interaktionen mit unzureichend geschützten Geräten zurückzuführen sind. Die Schwere dieser Verletzungen reicht von leichten Prellungen bis hin zu schweren Quetschverletzungen, die ärztliche Hilfe erfordern.

Kreuzkontaminationsrisiken

Kreuzkontaminationen zwischen Chargen stellen sowohl ein Sicherheits- als auch ein Qualitätsrisiko dar. Ohne ordnungsgemäße Reinigungsvalidierungsprotokolle können Rückstände aus früheren Chargen nachfolgende Produkte kontaminieren. Dieses Risiko ist besonders beim Wechsel zwischen verschiedenen Wirkstoffen groß, da hier möglicherweise Allergene oder inkompatible Verbindungen eingeführt werden. Branchendaten deuten darauf hin, dass etwa 8 % der Produktqualitätsuntersuchungen auf Kreuzkontaminationen zurückzuführen sind. Unzureichende Reinigungsverfahren der Geräte gelten als Hauptursache.

Bedenken hinsichtlich der Staubbelastung

Beim Umgang mit Pulvern beim Befüllen von Kapseln entstehen luftgetragene Partikel, die beim Einatmen eine Gefahr für die Bediener darstellen. Pharmazeutische Wirkstoffe mit hoher Wirksamkeit können selbst bei geringer Belastung gesundheitliche Probleme verursachen. Geeignete Staubrückhaltesysteme sind unerlässlich, dennoch berichten etwa 12 % der Produktionsstätten bei Routineinspektionen von unzureichenden Staubkontrollmaßnahmen. Langfristige Belastung kann je nach den verwendeten Verbindungen zu Sensibilisierungen, Atemwegserkrankungen oder anderen gesundheitsschädlichen Auswirkungen führen.

Die Rolle moderner Ausrüstung bei der Risikominderung

Vorteile einer halbautomatischen Kapselfüllmaschine

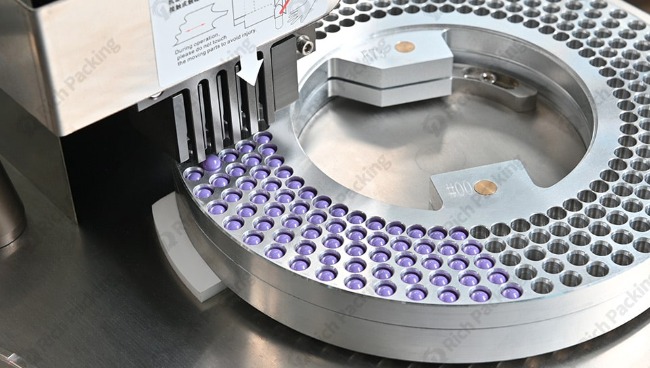

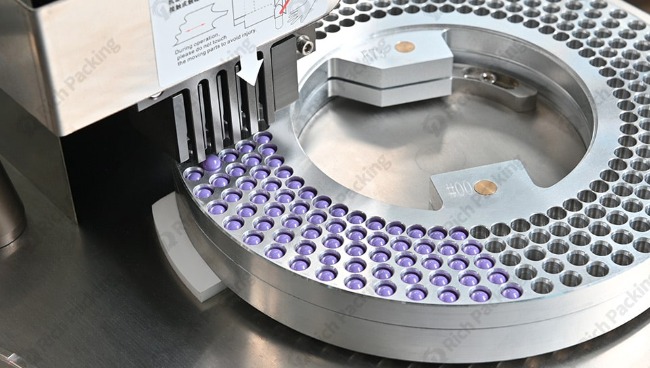

Halbautomatische Kapselfüllmaschinen

bieten einen ausgewogenen Ansatz zwischen manueller Steuerung und automatisierter Präzision. Diese Maschinen arbeiten typischerweise mit einer Geschwindigkeit von 3.000 bis 25.000 Kapseln pro Stunde und eignen sich daher für kleine bis mittlere Produktionsläufe. Der halbautomatische Ansatz bietet mehrere Vorteile:

-

Verbesserte Dosierungskonsistenz

: Im Vergleich zu manuellen Methoden reduzieren halbautomatische Maschinen Dosierungsschwankungen durch den Einsatz mechanischer Dosiersysteme mit einstellbaren Parametern. Die meisten modernen halbautomatischen Systeme erreichen einen Variationskoeffizienten für die Gewichtsgleichmäßigkeit von unter 3 %. Das ist deutlich besser als die 5–8 %, die bei manuellen Methoden häufig erreicht werden.

-

-

-

-

Reduzierte Bedienerabhängigkeit

: Diese Maschinen erfordern zwar immer noch menschliche Aufsicht, eliminieren jedoch viele variable Aspekte des manuellen Befüllens. Der mechanische Dosiermechanismus gewährleistet einen konstanten Stopfdruck und ein konstantes Füllvolumen, unabhängig von der Ermüdung des Bedieners oder von Technikabweichungen.

-

Kostengünstige Präzision

: Mit Investitionskosten von typischerweise 15.000 bis 50.000 US-Dollar bieten halbautomatische Anlagen erhebliche Qualitätsverbesserungen ohne die Investitionskosten vollautomatischer Systeme. Für kleine Hersteller oder F&E-Anwendungen stellt dies ein optimales Gleichgewicht zwischen Kosten und Präzision dar.

-

-

-

-

Flexible Produktion

: Diese Maschinen ermöglichen Rezepturänderungen mit minimalen Ausfallzeiten. In der Regel dauert der Produktwechsel nur 15 bis 30 Minuten. Diese Flexibilität macht sie besonders wertvoll für Auftragshersteller mit unterschiedlichen Produktportfolios.

Vorteile der automatischen Kapselfüllmaschine

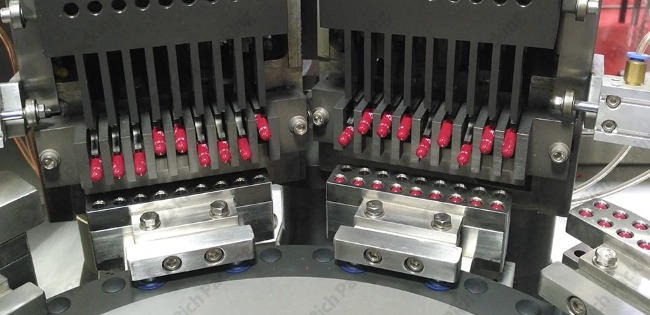

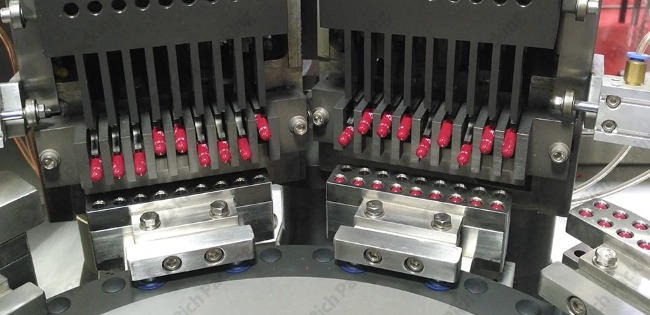

Vollautomatische Kapselfüllmaschinen

stellen den Gipfel der Produktionseffizienz und Dosiergenauigkeit dar. Diese hochentwickelten Systeme arbeiten mit Geschwindigkeiten von 30.000 bis über 200.000 Kapseln pro Stunde und integrieren mehrere Qualitätskontrollmechanismen:

-

Überlegene Dosierpräzision

: Moderne automatische Maschinen verfügen über Gewichtskontrollsysteme, die die Füllgewichte kontinuierlich überwachen und die Dosierparameter automatisch anpassen, um die Zielvorgaben einzuhalten. Diese dynamische Korrekturfunktion reduziert Gewichtsschwankungen auf einen Variationskoeffizienten unter 1,5 % und gewährleistet so eine außergewöhnliche Dosiergleichmäßigkeit.

-

-

-

-

Umfassende Fehlererkennung

Integrierte Bildverarbeitungssysteme prüfen jede Kapsel auf Defekte wie Risse, unsachgemäßen Verschluss und Maßabweichungen. Diese Systeme können Anomalien mit einer Genauigkeit von 99,9 % erkennen und aussortieren, sodass defekte Einheiten nicht an den Verbraucher gelangen.

-

Minimierte Kreuzkontamination

Moderne automatische Maschinen verfügen über geschlossene Systeme mit speziellen Containment-Technologien, die die Produktexposition minimieren. Automatische Reinigungssysteme mit validierten Zyklusrezepten gewährleisten die gründliche Entfernung von Restmaterial zwischen den Chargen und reduzieren das Risiko einer Kreuzkontamination im Vergleich zu manuellen Reinigungsverfahren um bis zu 98 %.

-

Datenintegrationsfunktionen

: Moderne automatische Abfüllmaschinen sind mit Fertigungsleitsystemen verbunden und liefern Produktionsdaten in Echtzeit. Diese Konnektivität ermöglicht eine kontinuierliche Prozessüberprüfung und schafft transparente Prüfpfade zur Einhaltung gesetzlicher Vorschriften. Dadurch werden Dokumentationsfehler im Vergleich zu papierbasierten Systemen um etwa 85 % reduziert.

Implementierung von Strategien zur Risikominderung

Ansätze zur Prozessvalidierung

Effektives Risikomanagement beginnt mit einer umfassenden Prozessvalidierung. Anstatt sich ausschließlich auf die Prüfung des Endprodukts zu verlassen, gewährleisten validierte Prozesse eine gleichbleibende Qualität während des gesamten Herstellungsprozesses. Ein robustes Validierungsprotokoll umfasst typischerweise:

-

Installationsqualifizierung (IQ)

: Überprüfung, ob die Geräte gemäß den Herstellerspezifikationen korrekt installiert wurden. Dies umfasst Versorgungsanschlüsse, Umgebungsbedingungen und Sicherheitsfunktionen.

-

Funktionsqualifizierung (OQ)

: Nachweis, dass das Gerät über seinen gesamten Betriebsbereich wie vorgesehen funktioniert. Bei diesem Test werden die Geräte bei Mindest-, Höchst- und Zielparametern geprüft, um eine gleichbleibende Leistung sicherzustellen.

-

Leistungsqualifizierung (PQ)

: Validierung der konsistenten Leistung der Ausrüstung unter tatsächlichen Produktionsbedingungen. Dies umfasst in der Regel mehrere Produktionsläufe mit statistischer Analyse der Ergebnisse.

-

Reinigungsvalidierung

: Überprüfung, ob durch Reinigungsverfahren alle Rückstände zwischen den Chargen wirksam entfernt werden. Dies verhindert Kreuzkontaminationen und gewährleistet die Produktreinheit.

Implementierung der statistischen Prozesskontrolle

Die Implementierung einer statistischen Prozesskontrolle (SPC) warnt frühzeitig vor Prozessabweichungen, bevor Spezifikationen überschritten werden. Durch die Echtzeitüberwachung kritischer Parameter können Hersteller proaktiv statt reaktiv Anpassungen vornehmen. Eine effektive SPC-Implementierung umfasst:

-

Identifizierung kritischer Parameter

: Bestimmen, welche Prozessvariablen die Produktqualität am stärksten beeinflussen. Bei der Kapselbefüllung sind dies typischerweise Füllgewicht, Kapselverschlusskraft und Umgebungsbedingungen.

-

Erstellung von Kontrollkarten

: Festlegen von Kontrollgrenzen auf Grundlage von Prozessfähigkeitsstudien statt nur von Spezifikationsgrenzen. Dieser Ansatz erkennt Prozessabweichungen, bevor Ergebnisse außerhalb der Spezifikation auftreten.

-

Regelmäßige Probenahmepläne

: Implementierung einer angemessenen Häufigkeit und Probengröße basierend auf Produktionsvolumen und Risikobewertung. Produkte mit höherem Risiko erfordern eine häufigere Überwachung.

-

Datenanalyseprotokolle

: Festlegung klarer Verfahren zur Überprüfung von Kontrollkarten und zur Reaktion auf Trends. Frühzeitiges Eingreifen bei Erreichen von Warngrenzen verhindert das Überschreiten von Aktionsgrenzen.

Schulung und Standardarbeitsanweisungen

Auch in hochautomatisierten Umgebungen ist der menschliche Faktor entscheidend. Umfassende Schulungsprogramme und detaillierte Standardarbeitsanweisungen (SOPs) gewährleisten eine konsistente Prozessausführung:

-

Gerätespezifisches Training

: Bediener sollten nicht nur die Bedienung der Geräte, sondern auch deren Funktionsprinzipien verstehen. Dieses Wissen ermöglicht eine bessere Fehlerbehebung und Prozessanpassung.

-

Fehlererkennungstraining

: Schulung der Bediener, um frühzeitige Anzeichen von Prozessabweichungen zu erkennen, bevor die Qualität beeinträchtigt wird. Diese menschliche Überwachung ergänzt automatisierte Systeme.

-

Dokumentationspraktiken

: Die Implementierung klarer, prägnanter SOPs mit visuellen Hilfsmitteln reduziert Interpretationsfehler. Elektronische Systeme mit erzwungenen Abläufen können die Einhaltung der Verfahren zusätzlich sicherstellen.

-

Regelmäßige Auffrischungsschulungen

: Wissensverlust ist mit der Zeit ein natürlicher Prozess. Geplante Weiterbildung, insbesondere nach Verfahrensänderungen, sorgt für die Aufrechterhaltung der operativen Exzellenz.

Vergleichsanalyse: Manuelles vs. halbautomatisches vs. automatisches Befüllen

Vergleich der Leistungskennzahlen