Bei der Herstellung von Tabletten sind das Mahlen und Granulieren der Rohmaterialien vor der Tablettierung entscheidende Schritte zur Bestimmung der Qualität und Konsistenz der Tabletten. Die Beherrschung dieser Prozesse und der dazugehörigen Ausrüstung kann nicht nur die Effizienz der Tablettenpressen Produktion, sondern auch die Stabilität und Sicherheit des Endprodukts gewährleisten. Dieser Artikel erläutert ausführlich die wichtigen Aspekte der Mahl- und Granulationsprozesse und gibt Empfehlungen für die entsprechende Ausrüstung.

Zerkleinerung und Granulierung sind entscheidende Schritte im Tablettenherstellungsprozess, da sie die Qualität der fertigen Tablette und die Effizienz des Tablettierungsprozesses bestimmen. In der Arzneimittelherstellung müssen große Partikel oder Materialklumpen zu für die Tablettierung geeigneten Granulaten verarbeitet werden. Die richtige Größe und Form der Granulate kann die Fließfähigkeit und Kompressibilität der Tabletten wirksam verbessern, einen reibungslosen Tablettierungsprozess gewährleisten und den fertigen Tabletten ein gleichmäßiges Gewicht, eine gleichmäßige Härte und eine gleichmäßige Zerfallszeit verleihen. Beispielsweise können zu große Granulate zu einer ungleichmäßigen Härte der Tabletten während des Kompressionsprozesses führen, während zu kleine Granulate die Auflösung der Tabletten beeinträchtigen können. Daher trägt die Optimierung der Mahl- und Granulierungsschritte nicht nur zur Verbesserung der Produktivität bei, sondern gewährleistet auch eine gleichbleibende Produktqualität.

Pulverisierung ist der Prozess der Verarbeitung großer Rohstoffe zu feinen Partikeln oder Pulvern zur Vorbereitung der anschließenden Granulierung und Tablettierung. Bei der Auswahl der Pulverisierungsanlage müssen Härte, Feuchtigkeitsgehalt und physikalische Eigenschaften des Rohstoffs berücksichtigt werden, um die Gleichmäßigkeit und Fließfähigkeit des fertigen Granulats zu gewährleisten. Hier sind einige gängige Pulverisierungsanlagen und ihre Anwendungen.

Klassifizierung und Anwendungsszenarien von Pulverisiergeräten:

|

Gerätetyp |

Anwendungsszenario |

Vorteil |

Mangel |

|

Luftmühle |

Temperaturempfindliche Materialien, die eine Verarbeitung bei niedrigen Temperaturen erfordern |

Hohe Geschwindigkeit, keine Umweltverschmutzung |

Schlechte Wirkung auf harte Materialien |

|

Hochleistungsmühle |

Rohstoffe mit hohem Volumen und hoher Härte |

Schnell, effizient und anpassungsfähig |

Eingeschränkter Umgang mit wärmeempfindlichen Materialien |

|

Hammermühle |

Geeignet für mittelharte und spröde Materialien wie Kräuter, trockene Pflanzenmaterialien |

Einfach zu bedienen, niedrige Kosten |

Nicht für ultrafeine Pulverisierung geeignet, hoher Geräuschpegel |

|

Kugelmühle |

Geeignet für ultrafeine Pulverisierung, wie Zellaufschluss, Nanomaterialien |

Ultrahohe Feinheit |

Hoher Energieverbrauch und lange Pulverisierungsdauer |

Hammermühle: Diese gängige Zerkleinerungsanlage wird häufig zum Zerkleinern mittelharter und spröder Materialien wie Kräutern, Erzen und trockenen Pflanzenmaterialien eingesetzt. Sie zerkleinert das Material mit schnell rotierenden Hämmern und kontrolliert die Größe des zerkleinerten Materials über ein Sieb. Die Hauptvorteile einer Hammermühle sind ihre einfache Konstruktion, die niedrigen Kosten und die breite Anwendbarkeit. Sie wird insbesondere in kleinen und mittelgroßen Pharmabetrieben und Laboren eingesetzt. Beachten Sie jedoch, dass die Leistung der Hammermühle bei der Verarbeitung besonders feiner Pulver oder Materialien, die eine hochpräzise Steuerung erfordern, möglicherweise beeinträchtigt ist. Gleichzeitig ist sie im Betrieb laut und erfordert eine entsprechende Lärmkontrolle in der Betriebsumgebung.

Beim Nassgranulationsverfahren werden durch Mischen von Pulvern und flüssigen Bindemitteln Granulate hergestellt, um die Fließfähigkeit und Kompressibilität der Granulate zu verbessern und die Stabilität des anschließenden Tablettierungsprozesses sicherzustellen. Dieses Verfahren wird häufig in der Pharmaindustrie eingesetzt und eignet sich besonders für Produkte, die ein hohes Maß an Festigkeit und Homogenität der Granulate erfordern.

Klassifizierung und Anwendung von Nassgranulationsgeräten:

|

Gerätetyp |

Anwendungsszenario |

Vorteil |

|

Wirbelschichtgranulator |

Geeignet für die Behandlung hitzeempfindlicher Rohstoffe |

Partikelgleichmäßigkeit Hohe Partikelgleichmäßigkeit, Geeignet für die Massenproduktion |

|

Mischgranulator |

Geeignet für schnelle Granulierung und Massenproduktion |

Einfach zu bedienen, geeignet für die Kleinserienproduktion |

|

Rotationsgranulator |

Geeignet für stark viskose Materialien, gleichmäßige Partikel |

Der Granulationseffekt viskoser Materialien ist gut und die Partikelgrößenkontrolle ist genauer |

Wirbelschichtgranulatoren erzeugen Granulate, indem sie Pulver in einem Luftstrom suspendieren und gleichzeitig ein flüssiges Bindemittel aufsprühen. Sie eignen sich für die Verarbeitung hitzeempfindlicher Materialien und gewährleisten die Homogenität und Konsistenz des Granulats. Sie werden häufig in der Pharma-, Lebensmittel- und anderen Industriezweigen eingesetzt, die hochwertiges Granulat benötigen.

Vorteile des Nassrührgranulators:

Das Funktionsprinzip eines Rührgranulators besteht darin, Pulver und flüssiges Bindemittel durch mechanisches Rühren zu vermischen, um sie gleichmäßig zu Granulat zu verarbeiten. Rührgranulatoren sind einfach zu bedienen und eignen sich besonders für die Produktion kleiner und mittlerer Chargen. Mischgeschwindigkeit und Bindemitteldosierung lassen sich an die Eigenschaften der verschiedenen Materialien anpassen, um eine präzisere Granulatkontrolle zu erreichen. Im Vergleich zu Wirbelschichtgranulatoren sind Rührgranulatoren kostengünstiger und eignen sich für Produktionsumgebungen mit begrenztem Budget.

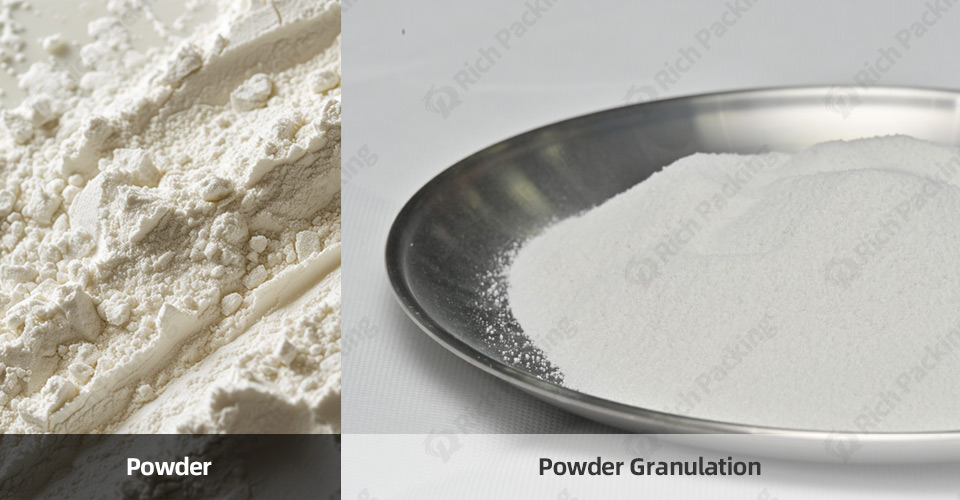

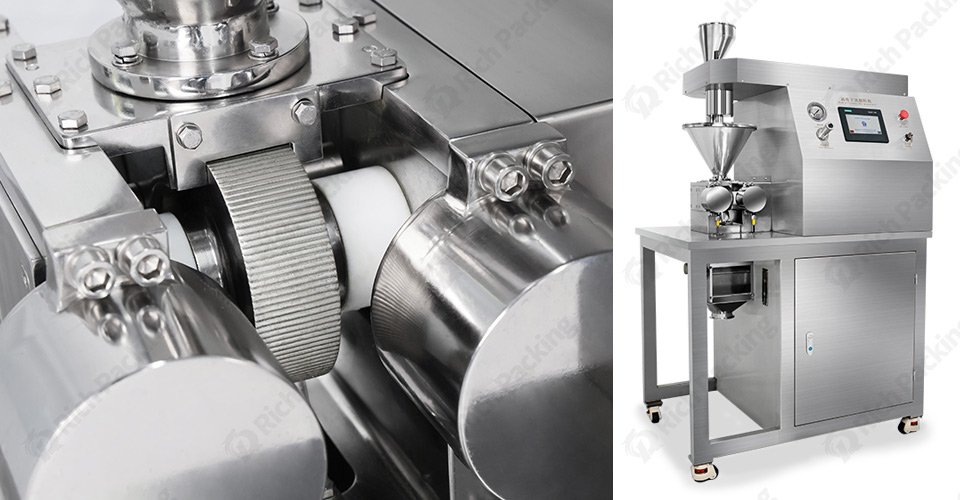

Bei der Trockengranulation werden Partikel durch direktes Verpressen des Pulvers ohne Zugabe eines flüssigen Bindemittels gebildet. Sie eignet sich besonders für Materialien, die nicht für den Kontakt mit Flüssigkeiten geeignet sind, wie z. B. einige Wirkstoffe, die leicht zerfließen, hitzeempfindlich oder instabil sind. Im Vergleich zur Nassgranulation entfällt bei der Trockengranulation der Trocknungsschritt, was den Energieverbrauch und die Zeit deutlich reduziert.

Walzenkompressions-Trockengranulator: Pulver wird durch den Druck zwischen zwei Druckwalzen zu Flocken gepresst, die anschließend zerkleinert und gesiebt werden, um Granulat zu bilden. Der Vorteil besteht darin, dass kein flüssiges Bindemittel benötigt wird, was ihn besonders für Rohstoffe geeignet macht, die sich nicht für die Nassverarbeitung eignen. Darüber hinaus kann die Trockengranulierung den Energieverbrauch deutlich senken, da der anschließende Trocknungsschritt entfällt.

Bei der Trockengranulation ist auf eine ausreichende Komprimierbarkeit des Rohmaterials zu achten, da es sonst zu einer schlechten Pelletbildung oder ungleichmäßigen Pelletdichte kommen kann. Dieses Verfahren eignet sich in der Regel bei feuchtigkeitsempfindlichen pharmazeutischen Wirkstoffen oder wenn eine schnelle Produktion erforderlich ist.

Partikelgröße und Homogenität sind entscheidend für die Qualität der zu pressenden Tabletten. Zu große oder zu kleine Partikel beeinträchtigen Fließfähigkeit und Kompressibilität der gepressten Tabletten, was wiederum die Härte und Löslichkeit des Endprodukts sowie die Freisetzung der Wirkstoffe beeinflusst. Die Kontrolle der Partikelgröße im Zerkleinerungs- und Granulationsprozess ist ein wichtiger Faktor für die Sicherstellung der Tablettenkonsistenz.

Für unterschiedliche Arzneimittel und Produktionsanforderungen stehen unterschiedliche Pulverisierungsanlagen und Granulationsverfahren zur Auswahl. Beispielsweise sorgt die Feinpulverisierung für eine gleichmäßigere Partikelverteilung, während die Nassgranulierung die Partikelkompression verbessert. Unabhängig von der verwendeten Anlage ist es wichtig, dass die Pellets die richtige Größe haben und den Produktionsstandards entsprechen.

Die Wahl der Ausrüstung hängt von der Produktionsgröße, den Eigenschaften des Rohmaterials und den Produktionsanforderungen ab. Wenn Sie mit temperaturempfindlichen Materialien arbeiten oder eine hochpräzise Steuerung benötigen, sind Luftstrom-Pulverisierer und Wirbelschichtgranulatoren möglicherweise die bessere Wahl. Für die Verarbeitung großer Mengen mittelharter Materialien sind Hammermühlen und Rührwerksgranulatoren hingegen kostengünstigere Lösungen.

Auch die GMP-Konformität der Anlage, der Automatisierungsgrad und die Wartungskosten sind wichtige Faktoren. Bei der Auswahl der Anlage ist es wichtig, sicherzustellen, dass sie Ihren Produktionsanforderungen und den gesetzlichen Vorschriften entspricht.

Mahlen und Granulieren sind kritische Schritte in der Tablettenproduktion, die nicht ignoriert werden dürfen. Durch die Wahl der richtigen Ausrüstung und des richtigen Prozesses steigern Sie die Produktivität und gewährleisten Konsistenz und hohe Qualitätsstandards für Ihr Produkt. Das Verständnis und die Beherrschung der Details dieser Prozesse tragen zu einem größeren Erfolg bei der Tablettenherstellung bei.