In der streng regulierten pharmazeutischen Industrie ist die Tablettenpresse ein Eckpfeiler der Herstellung fester Arzneiformen. Diese hochentwickelten Maschinen, allgemein als Tablettenpressen bekannt, erfüllen die entscheidende Funktion, pulverförmige oder granulierte Formulierungen in präzise geformte Tabletten mit gleichbleibender Größe, Gewicht, Härte und Auflösungseigenschaften zu verwandeln. Die Auswahl der passenden Tablettenpresse ist aufgrund technologischer Fortschritte, regulatorischer Anforderungen und der Vielfalt an Tablettenformulierungen zunehmend komplexer geworden. Von einfachen Einstempelpressen bis hin zu hochentwickelten Mehrschichtpressen, die auch komplexe Wirkstofffreisetzungssysteme verarbeiten können, bietet der Markt zahlreiche Optionen. Dieser umfassende Leitfaden dient Ihnen als strategischer Auswahlleitfaden und liefert detaillierte Einblicke, um den Evaluierungsprozess systematisch zu steuern und eine fundierte Entscheidung zu treffen, die sowohl Ihren aktuellen Bedürfnissen als auch Ihren zukünftigen Wachstumsplänen entspricht.

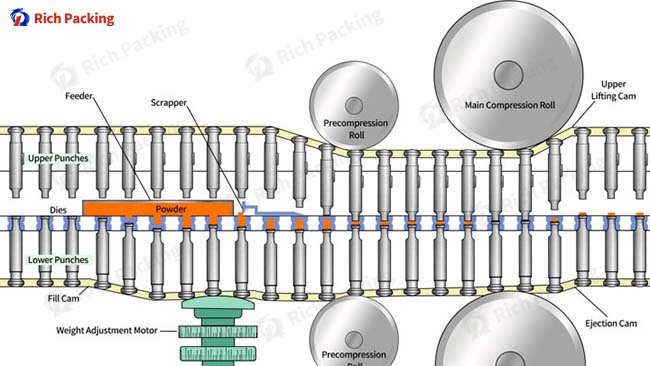

Eine Tablettenpresse arbeitet nach dem Prinzip, pharmazeutische Pulver oder Granulate in einem begrenzten Raum unter kontrolliertem mechanischem Druck zu Tabletten mit vorgegebenen Spezifikationen zu verpressen. Der grundlegende Mechanismus besteht aus mehreren integrierten Komponenten, die präzise aufeinander abgestimmt sind: Der Trichter regelt die Materialzufuhr, die Matrizenform definiert die Abmessungen der Tablette, und die Stempel erzeugen durch die Drehbewegung des Presskopfes die Kompressionskraft. Dieser synchronisierte Vorgang erfolgt in mehreren Phasen – Befüllen, Verpressen und Auswerfen –, die sich schnell nacheinander wiederholen, um die Produktionsziele zu erreichen.

Die Weiterentwicklung der Kompressionstechnologie hat verschiedene Maschinenkonfigurationen hervorgebracht, die jeweils für spezifische Anwendungen konzipiert sind. Einstempelpressen stellen die einfachste Bauart dar und eignen sich für kleinere Produktionsanlagen, während Rotationstablettenpresse Sie dominieren die kommerzielle Produktion durch ihren kontinuierlichen Betrieb und ihre hohe Produktionskapazität. Für komplexere Formulierungen ermöglichen Zweischicht-Tablettenpressen die Kombination inkompatibler Wirkstoffe oder modifizierter Freisetzungsprofile, und Mehrschicht-Tablettenpressen erweitern diese Möglichkeiten noch weiter. Darüber hinaus gibt es Spezialmaschinen für besondere Anwendungen wie Brausetabletten oder Kautabletten. Das Verständnis dieser grundlegenden Unterschiede bildet die notwendige Basis für die Auswahl der passenden Maschine, die Ihren spezifischen Produktanforderungen und Produktionszielen entspricht.

Die Eigenschaften Ihrer Tablettenformulierung bestimmen die Wahl der richtigen Maschine. Für herkömmliche einschichtige Tabletten mit einem Wirkstoff bietet eine einstufige Tablettenpresse in der Regel die kostengünstigste Lösung, da sie einfache Bedienung mit zuverlässiger Leistung verbindet. Immer komplexere Arzneiformen erfordern jedoch fortschrittlichere Anlagen. Zweischichtige und mehrschichtige Tabletten benötigen Spezialpressen mit mehreren Zuführsystemen und separaten Kompressionsmechanismen, um die Trennung der Wirkstoffe und die Integrität der Schichten zu gewährleisten. Diese Maschinen sind unerlässlich für Kombinationspräparate oder Produkte, die eine sequenzielle Wirkstofffreisetzung erfordern.

Bei speziellen Tablettenformen wie Brausetabletten, die hohe Presskräfte erfordern, oder beschichteten Tabletten mit spezifischen Oberflächeneigenschaften müssen die Maschinenspezifikationen sorgfältig auf die Prozessanforderungen abgestimmt werden. Die wachsende Kategorie der oralen Schmelztabletten (ODTs) erfordert zusätzliche Überlegungen, da diese Formulierungen häufig eine kontrollierte Porosität und minimale Härte benötigen. Das Verständnis der physikalischen und chemischen Eigenschaften Ihres Produkts – sowohl der aktuellen als auch der in Ihrer Entwicklungspipeline erwarteten – stellt sicher, dass die ausgewählte Maschine über die entsprechenden technischen Fähigkeiten verfügt.

Eine präzise Produktionsplanung ist die Grundlage für die Bestimmung der optimalen Maschinenkapazität. Für die Kleinserienfertigung, beispielsweise für Forschung und Entwicklung, klinische Studien oder Nischenprodukte, bieten manuelle oder halbautomatische Tablettenpressen ausreichend Leistung und ermöglichen einen flexiblen Produktwechsel. Diese Systeme produzieren typischerweise Tausende bis Zehntausende Tabletten pro Stunde und erlauben dem Bedienpersonal die genaue Überwachung und Anpassung der Prozessparameter.

Tabelle: Leitfaden zur Produktionskapazitätsplanung

| Produktionsszenario | Empfohlener Maschinentyp | Typischer Ausgangsbereich | Personalbedarf |

|---|---|---|---|

| Forschung & Entwicklung/Formulierungsentwicklung | Einzelstempel oder Mini-Rotationsstempel | 1.000–10.000 Tabletten/Stunde | 1 Bediener |

| Herstellung für klinische Studien | Kleine Tablettenpresse mit Rotationspresse | 10.000–50.000 Tabletten/Stunde | 1-2 Bediener |

| Nischen-/Spezialprodukte | Mittlere Rotationspresse | 50.000–100.000 Tabletten/Stunde | 2 Bediener |

| Kommerzielles Großvolumen | Hochgeschwindigkeits-Rotationstablettenpresse | 100.000–1.000.000+ Tabletten/Stunde | 2-3 Bediener + Vorgesetzter |

Im Gegensatz dazu benötigt die großtechnische Tablettenherstellung Hochgeschwindigkeits-Rundlaufpressen mit einer Leistung von Hunderttausenden bis über einer Million Tabletten pro Stunde. Diese Maschinen verfügen über mehrere Pressstationen auf einem rotierenden Revolver, die einen kontinuierlichen Betrieb bei hohen Geschwindigkeiten ermöglichen. Bei der Bewertung des Kapazitätsbedarfs sollten neben den aktuellen Produktionsmengen auch das prognostizierte Wachstum, die Produktlebenszyklusplanung und potenzielle Markterweiterungen berücksichtigt werden. Das Konzept der Gesamtanlageneffektivität (OEE) ist hier entscheidend, da Faktoren jenseits der reinen Geschwindigkeit – wie Rüstzeiten, Wartungsaufwand und Produktionsverluste – die tatsächliche Leistung erheblich beeinflussen.

Die pharmazeutische Produktion unterliegt strengen regulatorischen Vorgaben, die bei der Maschinenauswahl umfassend berücksichtigt werden müssen. Die Richtlinien der Guten Herstellungspraxis (cGMP) schreiben spezifische Konstruktionsmerkmale vor, darunter die Verwendung von Edelstahl 316 für produktberührende Oberflächen, polierte Oberflächen zur einfacheren Reinigung und Konstruktionen, die Toträume vermeiden, in denen sich Material ansammeln könnte. Diese Merkmale verhindern Kontaminationen und gewährleisten eine reproduzierbare Produktqualität.

Neben den physikalischen Eigenschaften legen regulatorische Vorgaben zunehmend Wert auf Datenintegrität und Prozessvalidierung. Anlagen müssen diese Anforderungen durch integrierte Überwachungssysteme erfüllen, die kritische Prozessparameter erfassen. Die elektronischen Aufzeichnungen müssen den Vorschriften, wie beispielsweise FDA 21 CFR Part 11, entsprechen. Funktionen wie automatische Gewichtskontrolle, Drucküberwachung und umfassende Prüfprotokolle sind von wünschenswerten Optionen zu unverzichtbaren Anforderungen geworden. Bei der Bewertung potenzieller Maschinen sollten Sie die Dokumentation des Anbieters, einschließlich der Protokolle für Designqualifizierung (DQ), Installationsqualifizierung (IQ), Funktionsqualifizierung (OQ) und Leistungsqualifizierung (PQ), sorgfältig prüfen, da diese Ihren Validierungsaufwand und die Kosten maßgeblich beeinflussen.

Die beim Tablettenpressen angewendete Kompressionskraft beeinflusst direkt wichtige Qualitätsmerkmale wie Härte, Dicke, Zerfallszeit und Auflösungsprofil. Tablettenpressen mit präzise einstellbaren Kompressionswalzen ermöglichen es dem Anwender, diesen Parameter feinabzustimmen und so unterschiedliche Formulierungseigenschaften zu berücksichtigen – von empfindlichen, leicht verdichteten Tabletten bis hin zu hochdichten Zusammensetzungen, die einen hohen Druck erfordern.

Moderne Pressen verfügen über Echtzeit-Drucküberwachungssysteme, die die Presskraft an jeder Station kontinuierlich messen und so Abweichungen sofort erkennen, die auf Füllfehler, Stempelverschleiß oder Rezepturänderungen hinweisen können. Fortschrittliche Systeme können Parameter automatisch anpassen, um die Konsistenz zu gewährleisten oder Tabletten, die nicht den festgelegten Spezifikationen entsprechen, auszusortieren. Diese präzise Kontrolle ist besonders wichtig für Produkte mit geringer therapeutischer Breite oder solche, die Bioäquivalenzprüfungen unterliegen, da bereits geringfügige Abweichungen die klinische Wirksamkeit beeinträchtigen können.

Die Integration von Automatisierungstechnologien stellt einen bedeutenden Fortschritt in der Leistungsfähigkeit von Tablettenpressen dar. Vollautomatische Tablettenpressen steigern nicht nur den Durchsatz, sondern verbessern auch die Produktkonsistenz durch die Reduzierung menschlicher Eingriffe im Routinebetrieb. Automatisierte Höhenverstellsysteme, Revolver-Indexiermechanismen und kontrollierte Auswurfsysteme tragen zu einem stabileren Betrieb und einer geringeren Abhängigkeit vom Bediener bei.

Intelligente Überwachungssysteme stellen einen weiteren entscheidenden Fortschritt dar und ermöglichen die Echtzeitmessung von Tablettengewicht, -dicke und -härte. Diese Systeme nutzen statistische Prozesskontrollprinzipien, um Trends zu erkennen und frühzeitig vor potenziellen Problemen zu warnen, bevor diese zu Ausschuss führen. Fortgeschrittenere Implementierungen können Parameter automatisch anpassen, um erkannte Abweichungen auszugleichen und so die Qualität über längere Produktionsläufe hinweg zu gewährleisten. Zu den weiteren nützlichen Funktionen gehören Überlastschutzmechanismen, die Schäden durch Fremdkörper oder fehlerhafte Einstellungen verhindern, sowie Indikatoren für die vorbeugende Wartung, die den Komponentenverbrauch überwachen und die Bediener bei Bedarf alarmieren.

Der Kompressionsprozess erzeugt zwangsläufig Staub, was potenzielle Herausforderungen für die Produktqualität und die Sicherheit der Bediener mit sich bringt. Effektive Staubabsaugungssysteme nutzen strategisch platzierte Absaugpunkte an den Materialübergabestellen und in den Kompressionszonen, um Partikel aus der Luft aufzufangen. Abgedichtete Kompressionszonen und geschlossene Materialwege verhindern zudem das Eindringen weiterer potenzieller Verunreinigungen, was insbesondere bei hochwirksamen Substanzen oder Produkten mit niedrigen therapeutischen Dosen wichtig ist.

Sicherheitsaspekte gehen über die Kontaminationskontrolle hinaus und umfassen auch den physischen Schutz der Bediener. Tablettenpressmaschinen Umfassende Schutzsysteme mit verriegelten Zugangspunkten, die den Betrieb beim Öffnen stoppen, sind unerlässlich. Not-Aus-Taster an mehreren Stellen, mechanische Barrieren um bewegliche Bauteile und druckbegrenzte Systeme verhindern Quetsch- und Verhedderungsverletzungen. Spezielle Sicherheitsprotokolle sind zudem beim Umgang mit hochwirksamen Substanzen zwingend erforderlich. Dazu gehören geschlossene Entleerungssysteme und CIP-Reinigungsanlagen (Clean-in-Place), die die Gefährdung des Bedienpersonals bei Wartungs- und Reinigungsarbeiten minimieren.

In der pharmazeutischen Fertigung beeinträchtigen Maschinenstillstände Produktionspläne und Rentabilität unmittelbar. Maschinen mit modularen Komponenten und Schnellkupplungen reduzieren die Umrüstzeiten zwischen Produktchargen deutlich. Die werkzeuglose Demontage für Reinigungs- und Wartungsarbeiten steigert die betriebliche Effizienz zusätzlich, da diese notwendigen Tätigkeiten schneller durchgeführt werden können.

Die Wahl des Baumaterials hat einen wesentlichen Einfluss auf die Reinigungsfähigkeit und Langlebigkeit einer Konstruktion. Hochwertiger Edelstahl mit geeigneter Oberflächenbehandlung ist korrosionsbeständig und ermöglicht eine effektive Reinigungsvalidierung. Bei der Bewertung verschiedener Modelle sollte die Zugänglichkeit kritischer Komponenten wie Druckwalzen, Zuführsysteme und Revolverbaugruppen berücksichtigt werden, da schwer zugängliche Bereiche Reinigungs- und Wartungsarbeiten verlängern können. Zusätzlich sind die Verfügbarkeit von Ersatzteilen, die Reaktionsfähigkeit des technischen Supports und der Ruf des Anbieters im Bereich Kundendienst zu prüfen, da diese Faktoren die langfristige Betriebssicherheit maßgeblich beeinflussen.

Der Anschaffungspreis spielt zwar naturgemäß eine Rolle bei der Auswahl, doch eine umfassende Finanzanalyse muss die Gesamtbetriebskosten (Total Cost of Ownership, TCO) über den gesamten Lebenszyklus der Anlage berücksichtigen. Dieser ganzheitliche Ansatz umfasst direkte Kosten wie Wartungsverträge, Ersatzteillager und Energieverbrauch sowie indirekte Kosten im Zusammenhang mit Betriebseffizienz, Umrüstzeiten und Ertragsverlusten.

Eine Maschine mit höheren Anfangsinvestitionen kann langfristig einen höheren Mehrwert bieten, indem sie höhere Produktionsausbeuten, geringere Ausschussquoten, niedrigeren Energieverbrauch und weniger Wartungsaufwand ermöglicht. Umgekehrt können Geräte mit einem niedrigeren Anschaffungspreis höhere laufende Kosten verursachen, beispielsweise durch längere Ausfallzeiten, häufigeren Komponentenaustausch oder höheren Stromverbrauch. Entwickeln Sie ein umfassendes TCO-Modell (Total Cost of Ownership), das die Kosten über einen Zeitraum von 5 bis 10 Jahren prognostiziert und alle relevanten Faktoren berücksichtigt, um eine wirtschaftlich sinnvolle Entscheidung zu treffen, die mit den strategischen Zielen Ihres Unternehmens übereinstimmt.

1. Gründliche Anforderungsanalyse durchführen: Bevor Sie mit Ausrüstungslieferanten in Kontakt treten, nehmen Sie sich ausreichend Zeit, Ihre spezifischen Anforderungen umfassend zu dokumentieren. Dies umfasst detaillierte Formulierungsmerkmale, angestrebte Produktionsmengen, Anlagenbeschränkungen, regulatorische Auflagen und zukünftige Erweiterungspläne. Klar formulierte Anforderungen ermöglichen produktivere Gespräche mit Anbietern und stellen sicher, dass die vorgeschlagenen Lösungen Ihre tatsächlichen betrieblichen Gegebenheiten und nicht nur hypothetische Szenarien berücksichtigen.

2. Priorisieren Sie operative Flexibilität und Skalierbarkeit: Pharmazeutische Produktportfolios entwickeln sich im Laufe der Zeit zwangsläufig weiter – durch die Einführung neuer Produkte, Anpassungen der Rezeptur und veränderte Marktanforderungen. Die Auswahl von Anlagen mit hoher Flexibilität ermöglicht eine effektivere Anpassung an diese Veränderungen. Merkmale wie leicht austauschbare Revolverköpfe, modulare Zuführsysteme und skalierbare Steuerungsplattformen verlängern die Nutzungsdauer der Maschine und schützen Ihre Investition vor zukünftigen Unsicherheiten.

3. Integriertes Qualitätsmanagement priorisieren: Moderne Qualitätsparadigmen verlagern den Fokus auf die Integration von Qualität in Prozesse, anstatt sich ausschließlich auf die Prüfung von Endprodukten zu verlassen. Setzen Sie auf Anlagen mit umfassenden Überwachungsfunktionen, die Prozessdaten in Echtzeit liefern und Trendanalysen ermöglichen. Der Nachweis einer konsistenten Prozesskontrolle durch automatisierte Datenerfassung stärkt Ihre Position im Qualitätsmanagement bei behördlichen Inspektionen und beschleunigt die Chargenfreigabe.

4. Umfassende Bewertung der Anlagenintegration durchführen: Neben den physischen Abmessungen der Maschine sollten Sie auch deren Integrationsanforderungen in Ihre bestehende Anlage berücksichtigen. Bewerten Sie Versorgungsanschlüsse, Schnittstellen für die Materialhandhabung, Zugangsvoraussetzungen für Personal und Wartungsabstände. Die frühzeitige Einbindung der Anlagen- und Technikverantwortlichen in den Auswahlprozess deckt potenzielle Integrationsherausforderungen vor der Beschaffung auf und verhindert so kostspielige Änderungen oder betriebliche Beeinträchtigungen nach der Installation.

5. Strenge Leistungsprüfung durchführen: Theoretische Spezifikationen bieten im Vergleich zur beobachteten Leistung unter realen Betriebsbedingungen nur begrenzte Einblicke. Bestehen Sie auf Produktionsversuchen mit Ihren spezifischen Formulierungen im Werk des Anbieters oder im Rahmen von Gerätevorführungen. Diese Versuche sollten Ihre vorgesehenen Betriebsbedingungen so genau wie möglich simulieren, einschließlich repräsentativer Chargengrößen, Umrüstverfahren und Reinigungsprotokolle. Die direkte Beobachtung der Tablettenpresse im Umgang mit Ihren Materialien liefert unschätzbare Daten für die endgültige Auswahlentscheidung.

Frage 1: Welche spezifischen Faktoren unterscheiden Einzelstempel-Tablettenpressen von Hochgeschwindigkeits-Rundlauf-Tablettenherstellungsmaschinen, abgesehen von der Produktionskapazität?

A: Neben den offensichtlichen Durchsatzunterschieden weisen diese Maschinenkategorien unterschiedliche Betriebseigenschaften auf. Einzelstempelpressen produzieren aufgrund ihrer intermittierenden Kompression typischerweise Tabletten mit geringerer Härte, während Rundläuferpressen Vor- und Hauptkompressionsstufen ermöglichen, die höhere Härtewerte erzielen. Rundläufersysteme erreichen im Allgemeinen eine überlegene Gewichtsgleichmäßigkeit durch ihre kontinuierlichen Zuführmechanismen und kontrollierten Verweilzeiten. Darüber hinaus unterscheiden sich Betriebsgeräuschpegel, Platzbedarf und erforderliche Bedienerkenntnisse zwischen diesen Technologien erheblich.

Frage 2: Wie genau tragen automatische Tablettenpressen zur Einhaltung gesetzlicher Vorschriften bei?

A: Automatisierte Systeme verbessern die Compliance durch verschiedene Mechanismen: Sie gewährleisten die Einhaltung von Parametern durch elektronische Begrenzung einstellbarer Parameter, führen umfassende Prüfprotokolle, die alle Prozessanpassungen dokumentieren, erfassen automatisch Qualitätskontrolldaten fehlerfrei und reduzieren die durch manuelle Eingriffe verursachte Variabilität. Diese Funktionen unterstützen direkt die in den regulatorischen Leitlinien beschriebenen Grundsätze der Datenintegrität und erleichtern die Einreichung von Unterlagen und die Durchführung von Inspektionen.

Frage 3: Wie sollten die Bewertungskriterien beim Vergleich verschiedener Optionen für Tablettenherstellungsmaschinen gewichtet werden?

A: Die Gewichtungsfaktoren variieren zwar je nach Organisation, ein ausgewogener Ansatz priorisiert jedoch typischerweise technische Zuverlässigkeit (30 %), Einhaltung gesetzlicher Vorschriften (25 %), betriebliche Effizienz (20 %), Gesamtbetriebskosten (15 %) und die Unterstützung durch den Hersteller (10 %). Diese Prozentsätze sollten jedoch an die jeweiligen Gegebenheiten angepasst werden – beispielsweise legen Organisationen, die mit hochwirksamen Substanzen arbeiten, möglicherweise mehr Wert auf Sicherheitsaspekte, während Unternehmen in wettbewerbsintensiven Märkten die betriebliche Effizienz stärker gewichten.

Die Auswahl der richtigen Tablettenpresse für pharmazeutische Produktionsprozesse ist eine strategisch wichtige Entscheidung mit weitreichenden Auswirkungen auf Produktqualität, Betriebseffizienz und die Einhaltung gesetzlicher Vorschriften. Indem Sie die in diesem Leitfaden beschriebenen Faktoren systematisch berücksichtigen – von grundlegenden technischen Spezifikationen bis hin zu umfassenden Wirtschaftlichkeitsanalysen – schaffen Sie ein solides Bewertungsmodell, das sowohl kurzfristige Anforderungen als auch langfristige Ziele einbezieht.

Die erfolgreichsten Entscheidungen entstehen durch kollaborative Ansätze, die Akteure aus Produktion, Qualitätssicherung, Entwicklung und Lieferkette einbeziehen. Diese multidisziplinäre Perspektive stellt sicher, dass die ausgewählte Ausrüstung sowohl die technischen Anforderungen erfüllt als auch mit der Geschäftsstrategie und den betrieblichen Gegebenheiten übereinstimmt. Bedenken Sie, dass die optimale Maschine nicht nur eine Investition darstellt, sondern ein grundlegendes Element Ihrer Fertigungskapazität ist – ein Element, das die Leistungsfähigkeit und Wettbewerbsfähigkeit Ihres Unternehmens über Jahre hinweg prägen wird. Durch die konsequente Anwendung dieser Prinzipien können Sie den Auswahlprozess souverän meistern und eine solide Basis für herausragende Fertigungsergebnisse schaffen.