Bei der Herstellung von Arzneimitteln und Gesundheitsprodukten sind Präzision und Konsistenz der Kapselfüllung zentrale Aspekte der Qualitätskontrolle. Die Sicherstellung, dass jede Kapsel genau und gleichmäßig gefüllt wird, ist nicht nur eine notwendige Voraussetzung zur Erfüllung gesetzlicher Anforderungen, sondern auch die Grundlage für die Verbesserung der Produktqualität und Kundenzufriedenheit. In diesem Artikel werden Lösungen für häufige Probleme im Kapselfüllprozess untersucht und eine detaillierte Einführung in die relevanten Produktionsprozesse, Gerätewartung und Qualitätskontrollverfahren gegeben, mit Verweisen auf Standards und Vorschriften der Pharmaindustrie, um die Genauigkeit und Zuverlässigkeit des Inhalts sicherzustellen .

I. Produktionsprozess der Kapselfüllung

Prozessablauf

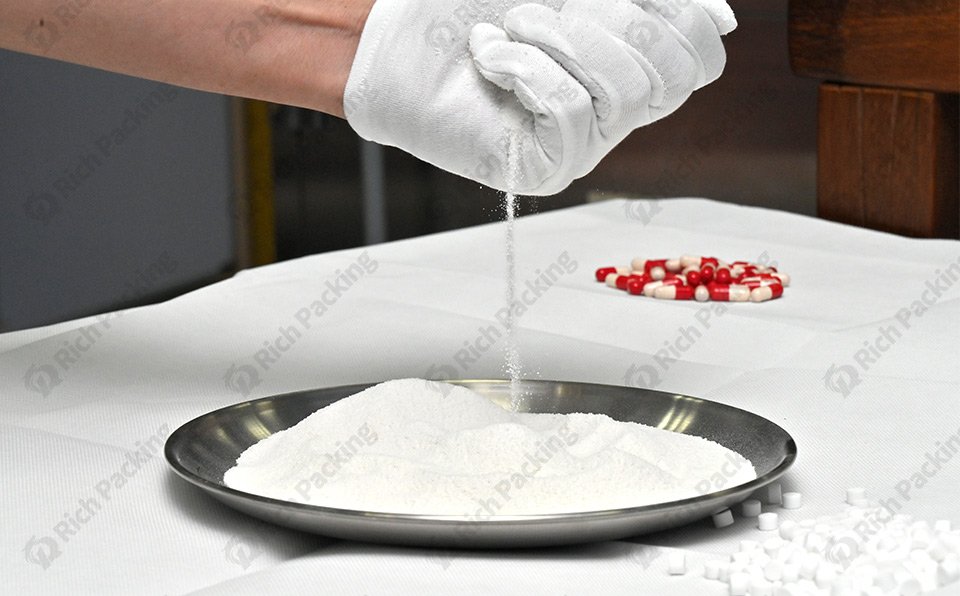

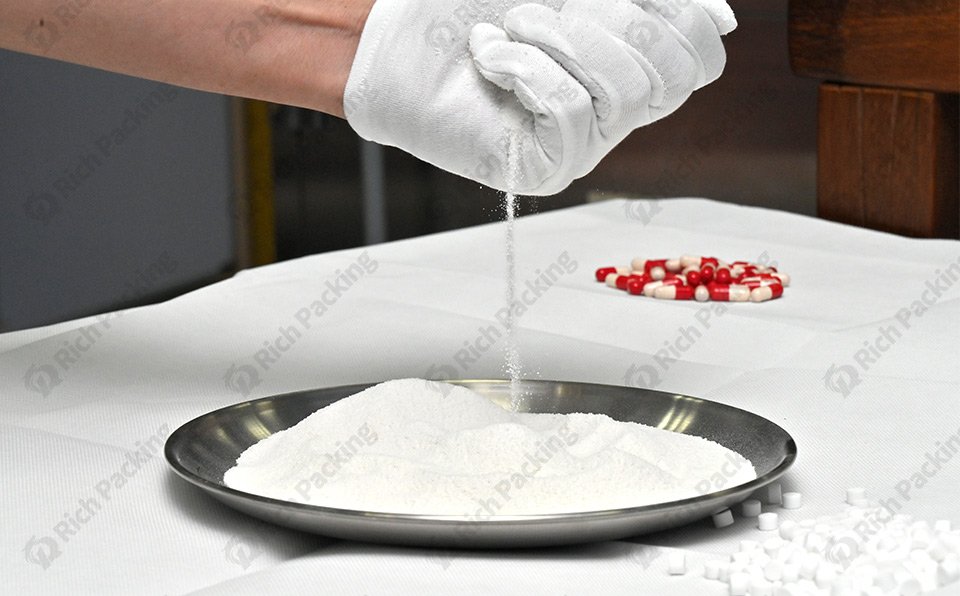

Rohstoffvorbereitung: Behandeln Sie das Arzneimittelpulver oder -granulat vor, einschließlich Schritten wie Trocknen, Zerkleinern und Sieben, um die Fließfähigkeit und Gleichmäßigkeit der Rohstoffe sicherzustellen.

Behandlung der Kapselhülle: Kapselhüllen bestehen normalerweise aus Gelatine oder HPMC und müssen einer Qualitätsprüfung unterzogen werden, um sicherzustellen, dass sie frei von Beschädigungen und Verunreinigungen sind.

Füllvorgang:

-

(1) Kapselanordnung: Ordnen Sie die Kapseln entsprechend der Richtung des Ober- und Unterteils an und legen Sie sie dann in die Kapselschale oder -form.

-

(2) Trennung der Kapselhülle: Trennen Sie den oberen und unteren Teil der Kapselhülle durch den Kapseltrennmechanismus.

-

(3) Arzneimittel einfüllen: Füllen Sie das Arzneimittel mit einer Füllmaschine in die untere Hälfte der Kapselhülle. Die Füllmenge wird entsprechend der Formel quantifiziert und von der Abfüllanlage gesteuert, um sicherzustellen, dass die Arzneimitteldosierung genau und gleichmäßig ist.

-

(4) Versiegeln der Kapsel: Richten Sie den oberen und unteren Teil der Kapselhülle aus und versiegeln Sie sie.

Nachbehandlung:

Die gefüllten Kapseln müssen poliert und gesiebt werden, um Oberflächenstaub und fehlerhafte Produkte zu entfernen.

Verpackung und Lagerung:

Alle Kapseln, die die Qualitätsprüfung bestehen, werden auf standardisierte Weise in einer schadstofffreien Umgebung verpackt und in einem Lagerhaus mit gut kontrollierter Temperatur und Luftfeuchtigkeit gelagert, um ihre Wirksamkeit und Qualität aufrechtzuerhalten.

II. Auswahl der Ausrüstung

Bei der Kapselbefüllung ist die Auswahl der richtigen Ausrüstung von entscheidender Bedeutung, um die Präzision und Konsistenz der Befüllung sicherzustellen. Hochwertige Ausrüstung verbessert nicht nur die Produktionseffizienz, sondern reduziert auch Probleme, die während des Produktionsprozesses auftreten können. Im Folgenden finden Sie eine detaillierte Einführung und Auswahlempfehlung für verschiedene Gerätetypen im Kapselfüllprozess.

Die Kapselfüllmaschine ist die Kernausrüstung im Kapselproduktionsprozess und hauptsächlich für das genaue Einfüllen des Arzneimittelpulvers oder -granulats in die Kapselhülle verantwortlich. Je nach Automatisierungsgrad können Kapselfüllmaschinen in halbautomatische und vollautomatische Kapselfüllmaschinen unterteilt werden. Verschiedene Arten von Kapselfüllmaschinen haben ihre eigenen Vorteile und Anwendungsszenarien. Im Folgenden finden Sie eine ausführliche Einführung und Auswahlempfehlung für diese beiden Füllmaschinentypen.

1. Halbautomatische Kapselfüllmaschine

Halbautomatische Kapselfüllmaschinen erfordern einige manuelle Eingriffe während des Betriebsprozesses, die in der Regel die folgenden Schritte umfassen:

-

A. Kapselanordnung: Ordnen Sie die Hartkapseln automatisch an und legen Sie sie in die Form.

-

B. Kapselschalentrennung: Der Bediener dreht die Kapselschale am Gerät, um die Ober- und Unterschale automatisch zu trennen.

-

C. Abfüllen von Medikamenten: Das Medikament wird von der Maschine automatisch in die untere Hälfte der Kapselhülle gefüllt.

-

D. Versiegeln der Kapsel: Der Bediener legt die mit Medikamenten gefüllte Kapselschale manuell auf die Kapselversiegelungsstation, wo die Maschine automatisch die obere Hälfte der Kapselhülle mit der unteren Hälfte versiegelt.

Merkmale der halbautomatischen Kapselfüllmaschine:

-

Hohe Flexibilität: Geeignet für Kleinserien, Produktion mehrerer Sorten, flexibler Betrieb und einfache Anpassung.

-

Niedrigere Kosten: Der Gerätepreis ist relativ niedrig und eignet sich für kleine und mittlere Unternehmen oder Forschungs- und Entwicklungsabteilungen.

-

Einfache Bedienung: Der Geräteaufbau ist einfach und Bedienung und Wartung sind relativ einfach.

Anwendbare Szenarien:

Halbautomatische Kapselfüllmaschinen eignen sich für kleine und mittlere Unternehmen, Kleinserienproduktion, Produktentwicklung und andere Szenarien. Es eignet sich besonders für Produktionslinien, die häufige Änderungen der Produktionsvarianten erfordern, wie z. B. Auftragsfertigungsorganisationen (CMOs) und wissenschaftliche Forschungslabore.

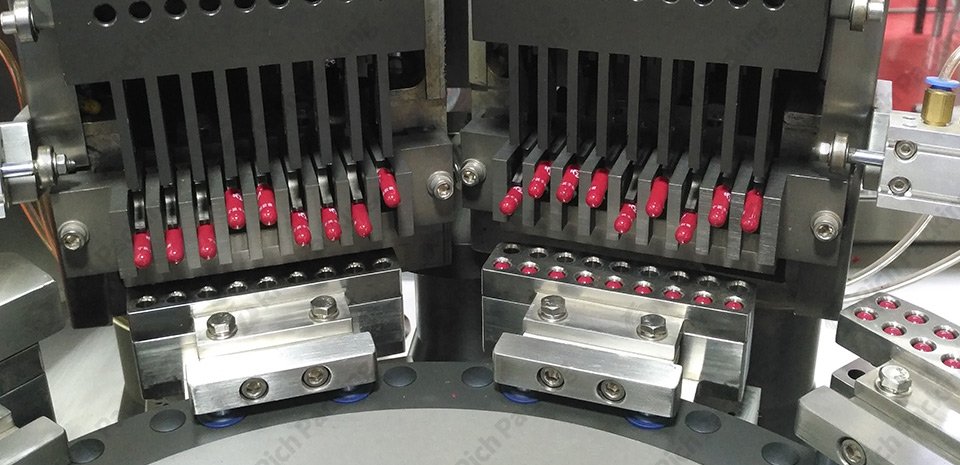

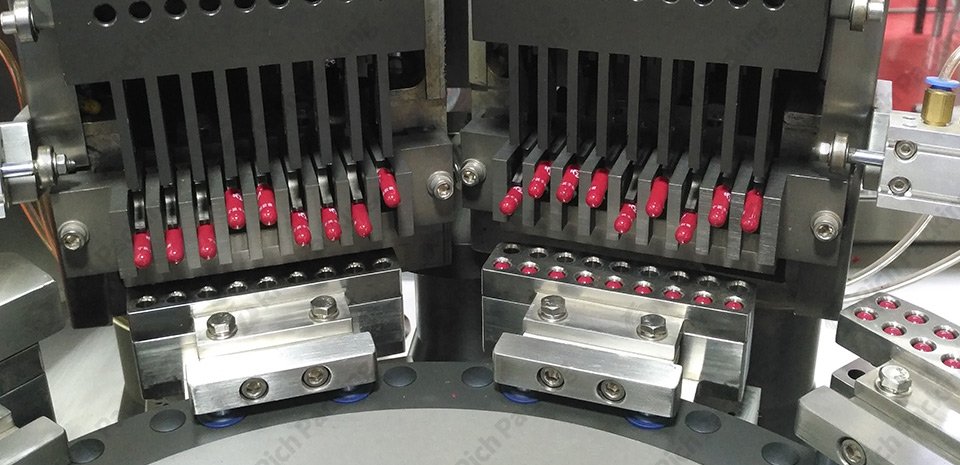

2. Vollautomatische Kapselfüllmaschine

Vollautomatische Kapselfüllmaschinen erreichen eine vollständige Automatisierung des Kapselfüllprozesses, einschließlich der folgenden Schritte:

-

A. Sortierung: Das Gerät legt die Kapseln entsprechend der oberen und unteren Position der Kapselköpfe und -körper automatisch in die Form ein.

-

B. Kapselhüllentrennung: Das Gerät trennt automatisch den oberen und unteren Teil der Kapselhülle durch den Vakuum-Unterdruck der Formmaschine.

-

C. Abfüllen von Medikamenten: Das Medikament wird durch eine automatisierte Pulverdosierscheibe präzise in die untere Hälfte der Kapselhülle eingefüllt.

-

D. Ausschusserkennung: Vollautomatische Kapselfüllmaschinen verfügen über eine Ausschussfunktion, mit der falsch getrennte Kapselhüllen automatisch entfernt werden können.

-

e. Versiegeln der Kapsel: Das Gerät versiegelt und verriegelt automatisch den oberen und unteren Teil der Kapselhülle. F. Polieren und Inspektion: Einige vollautomatische Geräte integrieren auch Polier- und Gewichtskontrollfunktionen, um die Produktionseffizienz und Qualitätskontrolle weiter zu verbessern.

Hohe Effizienz: Der vollautomatische Betrieb verbessert die Produktionseffizienz erheblich und ist für die Massenproduktion geeignet.

Hohe Präzision: Fortschrittliche Steuerungssysteme gewährleisten Abfüllpräzision und -konsistenz sowie eine genaue Dosierung für jede Kapsel.

Intelligente Steuerungsautomatisierungstechnologie: Mithilfe intelligenter Steuerungstechnologie werden Produktionsparameter in Echtzeit überwacht und angepasst, um einen stabilen Produktionsprozess zu erreichen.

Anwendbare Szenarien:

Vollautomatische Kapselfüllmaschinen eignen sich für große Pharmaunternehmen, Massenproduktionslinien, hochautomatisierte Produktionsumgebungen und andere Szenarien. Es eignet sich besonders für Produktionslinien mit hohen Anforderungen an Leistung und Effizienz, beispielsweise für Unternehmen, die sich auf die kommerzielle Produktion im großen Maßstab konzentrieren.

Wiegeausrüstung

Wägegeräte spielen eine entscheidende Rolle bei der Qualitätskontrolle während des Kapselproduktionsprozesses. Sie stellen sicher, dass die Füllmenge jeder Kapsel dem vorgegebenen Standard entspricht, und sorgen so für Konsistenz und Sicherheit der Produktqualität.

Funktionen und Features

Echtzeitüberwachung: Echtzeitmessung des Gewichts jeder Kapsel durch hochpräzise Sensoren.

Automatische Aussortierung: Das Gerät weist über- oder untergewichtige Kapseln automatisch aus.

Datenaufzeichnung und -analyse: Zeichnet die Gewichtsdaten jeder Kapselcharge zur anschließenden Analyse und Qualitätsrückverfolgbarkeit auf.

Weitere Hilfsgeräte: Wie Poliermaschinen, Siebmaschinen usw., um sicherzustellen, dass Aussehen und Qualität der Kapseln den Standards entsprechen.

(Kapselpoliermaschine)

II I. Häufige Probleme und Lösungen

Inkonsistenz füllen

Problembeschreibung: Die Füllmenge der Kapseln ist inkonsistent, was zu Dosierungsfehlern führt. Dieses Problem kann durch eine schlechte Pulverfließfähigkeit, eine unsachgemäße Kalibrierung der Abfüllausrüstung oder eine instabile Produktionsumgebung verursacht werden.

Lösungen:

1. Pulvereigenschaften optimieren:

-

A. Verbessern Sie die Fließfähigkeit des Pulvers: Verbessern Sie die Fließfähigkeit des Pulvers durch Prozesse wie Zerkleinern, Sieben und Trocknen. Eine geeignete Menge Fließhilfsmittel wie Talkumpuder oder Kieselgel kann zugesetzt werden.

-

B. Gleichmäßiges Mischen: Sorgen Sie mit effizienten Mischgeräten wie V-Mischern oder dreidimensionalen Mischern für ein gleichmäßiges Mischen von Rohstoffen und Hilfsstoffen.

2. Abfüllanlage einstellen:

-

A. Gerätekalibrierung: Kalibrieren Sie die Abfüllausrüstung regelmäßig, um die Genauigkeit jedes Abfüllkopfs sicherzustellen. Verwenden Sie zur Gewichtskalibrierung Standardgewichte, um sicherzustellen, dass das Gerät innerhalb des eingestellten Dosierungsbereichs genau funktioniert.

-

B. Optimieren Sie das Füllkopfdesign: Verwenden Sie präzisionsgefertigte Füllköpfe, um Pulveranhaftungen und Verstopfungen während des Füllvorgangs zu reduzieren.

3.Umweltkontrolle:

-

A. Temperatur- und Feuchtigkeitskontrolle: Sorgen Sie für eine stabile Produktionsumgebung, einschließlich Temperatur und Luftfeuchtigkeit. Im Allgemeinen wird empfohlen, die Temperatur zwischen 20 und 25 °C und die Luftfeuchtigkeit zwischen 40 und 60 % relative Luftfeuchtigkeit zu kontrollieren.

-

B. Antistatische Maßnahmen: Installieren Sie antistatische Geräte in der Produktionsumgebung, um eine schlechte Fließfähigkeit zu reduzieren, die durch elektrostatische Adsorption des Pulvers verursacht wird.

Bruch der Kapselhülle

Problembeschreibung: Die Kapselhülle reißt während des Füll- oder Versiegelungsvorgangs und beeinträchtigt die Erfolgsrate des Produkts. Dies kann auf eine minderwertige Qualität der Kapselhülle, einen übermäßigen Gerätedruck oder eine ungeeignete Umgebungsfeuchtigkeit zurückzuführen sein.

Lösungen:

Wählen Sie hochwertige Kapselhüllen:

-

A. Rohstoffauswahl: Wählen Sie hochwertige Kapselhüllenlieferanten, die den Standards der Pharmaindustrie entsprechen, um die Zähigkeit und Festigkeit der Kapselhüllen sicherzustellen.

-

B. Qualitätsprüfung: Führen Sie strenge Qualitätsprüfungen an eingehenden Kapselhüllen durch, einschließlich Härteprüfung und Dickenmessung.

Geräteoptimierung:

-

A. Einstellung der Trennausrüstung: Überprüfen Sie die Kapselhüllen-Trennausrüstung und stellen Sie sie ein, um eine minimale Belastung der Kapselhüllen während der Trennung sicherzustellen.

-

B. Anpassung der Versiegelungsausrüstung: Passen Sie die Druck- und Temperaturparameter der Versiegelungsausrüstung an, um sicherzustellen, dass die Kapselhüllen während des Versiegelungsprozesses nicht übermäßig beansprucht werden.

Kontrolle der Umgebungsfeuchtigkeit:

-

A. Luftfeuchtigkeitsregulierung: Sorgen Sie für eine angemessene Luftfeuchtigkeit in der Produktionsumgebung. Im Allgemeinen wird eine Luftfeuchtigkeit zwischen 40 und 60 % empfohlen. Niedrige Luftfeuchtigkeit kann dazu führen, dass die Kapselhüllen spröde werden, während hohe Luftfeuchtigkeit sie aufweichen kann.

-

B. Optimierung der Lagerbedingungen: Kapselhüllen sollten unter geeigneten Temperatur- und Feuchtigkeitsbedingungen gelagert werden, um Umweltveränderungen zu vermeiden.

Pulverleck

Problembeschreibung: Das Austreten von Medikamentenpulver während des Abfüllvorgangs führt zu ungenauen Dosierungen und einer Verunreinigung der Ausrüstung. Leckagen können durch schlechte Geräteabdichtung, Probleme mit statischer Elektrizität oder schlechte Pulverfließfähigkeit verursacht werden.

Lösungen:

Dichtigkeitsprüfung:

-

A. Überprüfung der Anlagendichtheit: Überprüfen Sie regelmäßig die Abdichtung der Abfüllanlage, um gute Dichtbedingungen an allen Anschlussstellen und Füllköpfen sicherzustellen.

-

B. Ersetzen Sie Dichtungsteile: Rechtzeitiger Austausch verschlissener Dichtungsringe, Dichtungen usw., um die Dichtleistung des Geräts sicherzustellen.

Reinigung und Instandhaltung:

-

A. Regelmäßige Reinigung: Verstärken Sie die Reinigung und Wartung der Ausrüstung, insbesondere der Füllköpfe, Führungsschienen usw., um die Ansammlung und das Austreten von Arzneimittelpulver zu verhindern.

-

B. Reinigungsaufzeichnungen: Erstellen Sie Aufzeichnungen zur Gerätereinigung, um detaillierte Aufzeichnungen nach jeder Reinigung zur Rückverfolgbarkeit und Inspektion sicherzustellen.

Antistatische Maßnahmen:

-

A. Installieren Sie antistatische Ausrüstung: Installieren Sie antistatische Ausrüstung in der Produktionsumgebung, z. B. statische Entferner, Ionenwindstäbe usw., um die Pulverdispersion während des Abfüllvorgangs zu reduzieren.

-

B. Antistatische Ausrüstung des Personals: Bediener sollten antistatische Kleidung und Schuhe tragen und antistatische Armbänder verwenden, um die Entstehung und Ansammlung statischer Elektrizität zu reduzieren.

Verbesserung der Pulverfließfähigkeit:

-

A. Fließhilfsmittel hinzufügen: Fügen Sie dem Pulver eine geeignete Menge Fließhilfsmittel hinzu, um seine Fließfähigkeit und Fülleffizienz zu verbessern.

-

B. Prozessparameter anpassen: Passen Sie die Parameter der Abfüllausrüstung entsprechend den Eigenschaften des Pulvers an, wie z. B. Abfüllgeschwindigkeit, Vibrationsfrequenz usw., um den Abfüllprozess zu optimieren.

-

Inkonsistente Kapselgewichte

Problembeschreibung: Inkonsistente Kapselgewichte können zu Dosierungsfehlern führen und die Wirksamkeit und Sicherheit des Medikaments beeinträchtigen. Dies kann durch ungenaue Abfüllanlagen, ungleichmäßige Rohstoffe oder eine unsachgemäße Kontrolle des Produktionsprozesses verursacht werden.

Lösungen:

Gerätekalibrierung und -wartung:

-

A. Regelmäßige Kalibrierung: Kalibrieren Sie die Abfüllausrüstung regelmäßig, um die Dosierungskonsistenz jedes Abfüllkopfs sicherzustellen. Verwenden Sie zur Gewichtskalibrierung Standardgewichte.

-

B. Gerätewartung: Überprüfen Sie regelmäßig abgenutzte Teile des Geräts und ersetzen Sie diese umgehend, um einen stabilen Betrieb zu gewährleisten.

Rohstoffgleichmäßigkeit:

-

A. Gleichmäßiges Mischen: Stellen Sie das gleichmäßige Mischen von Arzneimittelpulver und Hilfsstoffen sicher, indem Sie effiziente Mischgeräte wie V-Mischer oder dreidimensionale Mischer verwenden.

-

B. Kontrolle der Partikelgröße: Kontrollieren Sie die Partikelgröße des Pulvers, um eine gleichmäßige Partikelgröße sicherzustellen und Dosierungsschwankungen während des Abfüllvorgangs zu reduzieren.

Kontrolle des Produktionsprozesses:

-

A. Überwachung der Prozessparameter: Kontrollieren Sie die Prozessparameter der Füllmaschine wie Füllgeschwindigkeit und Druck genau, um die Stabilität des Produktionsprozesses sicherzustellen.

-

B. Echtzeitüberwachung: Installieren Sie ein Echtzeitüberwachungssystem, um Anomalien in der Produktion umgehend zu erkennen und zu beheben und das Problem inkonsistenter Gewichte zu reduzieren.

-

Kontamination der Kapseloberfläche

Problembeschreibung: Eine Kontamination der Kapseloberfläche beeinträchtigt das Aussehen und die Qualität des Produkts. Dies kann durch eine unsaubere Produktionsumgebung, unzureichende Reinigung der Ausrüstung oder unsachgemäße Bedienung des Personals verursacht werden.

Lösungen:

Umweltreinigung:

-

A. Saubere Produktionsumgebung: Sorgen Sie für Sauberkeit in der Produktionswerkstatt, reinigen und desinfizieren Sie regelmäßig, um Staub und Mikroorganismen in der Luft zu reduzieren.

-

B. Luftreinigungsgeräte: Installieren Sie Luftreinigungsgeräte, wie z. B. hocheffiziente Partikelluftfilter (HEPA), um die Sauberkeit der Produktionsumgebung sicherzustellen.

Gerätereinigung:

-

A. Reinigungsstandards: Entwickeln Sie detaillierte Standards für die Gerätereinigung, um eine gründliche Reinigung der Geräte nach jeder Produktion sicherzustellen.

-

B. Regelmäßige Inspektion: Überprüfen Sie regelmäßig den Reinigungszustand der Ausrüstung, um Arzneimittelrückstände und Kreuzkontaminationen zu vermeiden.

Betriebsstandards:

-

A. Personalschulung: Schulung der Bediener zur Verbesserung ihrer betrieblichen Fähigkeiten und ihres Hygienebewusstseins, um standardisierte Abläufe sicherzustellen.

-

B. Schutzausrüstung tragen: Bediener müssen vollständige persönliche Schutzausrüstung wie Handschuhe, Schutzmasken und reinraumspezifische Kleidung tragen, um den direkten Kontakt mit Kapseln zu reduzieren.

-

Gerätewartung und -optimierung

Routinewartung

-

Saubere Ausrüstung: Reinigen Sie die Abfüllausrüstung nach jeder Produktionsschicht gründlich, um Arzneimittelrückstände und Kreuzkontaminationen zu vermeiden.

-

Verschleißteile prüfen: Überprüfen Sie regelmäßig die Verschleißteile der Ausrüstung, wie Dichtungen, Riemen usw., und tauschen Sie diese umgehend aus, um einen normalen Betrieb sicherzustellen.

-

Instrumente kalibrieren: Wägesensoren, fotoelektrische Sensoren usw. regelmäßig kalibrieren, um die Messgenauigkeit sicherzustellen.

-

Ausrüstungs-Upgrade

-

Einführung von Automatisierungstechnologie: Verbessern Sie die Effizienz und Stabilität der Produktionslinie durch automatisierte Geräte- und Systemintegration.

-

Echtzeit-Überwachungssystem: Installieren Sie ein Echtzeit-Überwachungssystem, um Anomalien in der Produktion umgehend zu erkennen und zu beheben.

-

Intelligente Steuerung: Nutzen Sie intelligente Steuerungstechnologie, um die Parameter des Abfüllprozesses zu optimieren und die Produktkonsistenz zu verbessern.

Qualitätskontrollprozess

Rohstoffkontrolle

-

Rohstoffinspektion: Überprüfen Sie die in die Produktion gelangenden Rohstoffe streng, um sicherzustellen, dass sie den Qualitätsstandards entsprechen.

-

Chargenverwaltung: Richten Sie ein vollständiges Chargenverwaltungssystem ein, um die Quelle und Verwendung jeder Rohstoffcharge zu verfolgen.

Kontrolle des Produktionsprozesses

-

Online-Inspektion: Echtzeitüberwachung jedes einzelnen Abschnitts der Kapselfüllung durch Online-Inspektionsgeräte zur Sicherstellung der Produktqualität.

-

Überwachung der Prozessparameter: Kontrollieren Sie die Prozessparameter der Füllmaschine wie Füllgeschwindigkeit und Druck genau, um eine stabile Produktionsumgebung sicherzustellen.

-

Personalschulung: Regelmäßige Schulung der Bediener zur Verbesserung ihrer betrieblichen Fähigkeiten und ihres Qualitätsbewusstseins.

Inspektion des fertigen Produkts

-

Stichprobenentnahme: Stichprobenweise Stichprobe fertiger Produkte in einem bestimmten Verhältnis, um deren Füllmenge, Aussehen, Versiegelungsbedingungen usw. zu testen.

-

Prüfung des physikalischen und chemischen Index: Testen Sie die Auflösung, die Gleichmäßigkeit des Inhalts und andere physikalische und chemische Indikatoren der Kapseln, um sicherzustellen, dass sie den Arzneibuchstandards entsprechen.

Standards und Vorschriften der Pharmaindustrie

GMP (Gute Herstellungspraxis)

GMP legt die Grundprinzipien und Standards fest, die im pharmazeutischen Produktionsprozess befolgt werden sollten, einschließlich Fabrikanlagen, Ausrüstungsmanagement, Rohstoffkontrolle, Produktionsprozessmanagement, Qualitätskontrolle usw. Spezifische Inhalte finden Sie in der „Guten Herstellungspraxis für Arzneimittel“. Produktion“ (GMP).

ISO 9001 (Qualitätsmanagementsystem)

Der ISO 9001-Standard betont die kontinuierliche Verbesserung der Produktqualität durch die Einrichtung eines systematischen Qualitätsmanagementsystems, um den Kundenbedürfnissen sowie gesetzlichen und behördlichen Anforderungen gerecht zu werden. Es ist auf verschiedene Branchen anwendbar, einschließlich der pharmazeutischen Produktion.

ICH Q7 (GMP-Leitfaden für pharmazeutische Wirkstoffe)

ICH Q7 bietet detaillierte Leitlinien für die Herstellung pharmazeutischer Wirkstoffe, einschließlich Anforderungen an Qualitätsmanagement, Personal, Ausrüstung, Rohstoffe, Produktion, Verpackung, Kennzeichnung und Dokumentation, um die Qualität und Sicherheit von Wirkstoffen sicherzustellen.

Abschluss

Die Sicherstellung der Präzision und Konsistenz der Kapselfüllung ist eine Kernaufgabe in der Qualitätskontrolle der Arzneimittelproduktion. Durch die Optimierung von Produktionsprozessen, die Verbesserung der Gerätewartung, die strenge Kontrolle von Qualitätskontrollverfahren und die Einhaltung relevanter Industriestandards und -vorschriften können die Präzision und Konsistenz der Kapselfüllung effektiv verbessert werden, um sicherzustellen, dass die Produktqualität den gesetzlichen Anforderungen und Kundenbedürfnissen entspricht. Wir hoffen, dass die Diskussionen und Vorschläge in diesem Artikel eine nützliche Referenz für Pharmaunternehmen darstellen und die Verbesserung der Qualitätsmanagementstandards in der Branche fördern können.