Blisterverpackungsmaschinen, Kernkomponenten moderner Pharma-, Lebensmittel- und Elektronikindustrie, beeinflussen durch ihre Leistungsfähigkeit direkt die Produktionseffizienz und Produktqualität. Angesichts des zunehmenden Wettbewerbs und der steigenden Verbraucheranforderungen an Verpackungen fordern Käufer mehr als nur grundlegende Funktionalität. Blistermaschinen Sie fordern vielfältige Funktionen, darunter hohe Präzision, intelligente Steuerung und außergewöhnliche Stabilität. Dieser Artikel konzentriert sich auf drei Schlüsselfunktionen: Vollservoantrieb, Vier-Stationen-Dornpositionierung und modulares Werkzeugdesign. Er analysiert außerdem, wie diese Technologien Anwendern praktische Vorteile bieten, Kosten senken und gleichzeitig die Produktionseffizienz steigern.

Die Vollservoantriebstechnologie ist das Herzstück der hochpräzisen Steuerung von Blisterverpackungsmaschinen und ein zentraler Bestandteil des modernen Industrie-4.0-Konzepts in der Verpackungstechnik. Herkömmliche Blistermaschinen verwenden meist mechanische oder partielle Servoantriebe. Diese Antriebsmethoden neigen aufgrund von Verschleiß der Getriebekomponenten, Temperaturschwankungen oder Dauerbetrieb zu Abweichungen im Zugweg, was wiederum die Gleichmäßigkeit der Blisterbildung und die Siegelqualität beeinträchtigt. Das Vollservoantriebssystem erreicht durch digitale intelligente Steuerung eine fehlerfreie Einstellung des Zugwegs und gewährleistet so die präzise Positionierung jeder Blisterkammer. Dieses System nutzt mehrere Servomotoren, die mit hochpräzisen Encodern für Echtzeit-Rückmeldung zusammenarbeiten und so ein geschlossenes Regelsystem bilden. Dies gewährleistet außergewöhnliche Stabilität, unabhängig von der Betriebsgeschwindigkeit oder der kontinuierlichen Langzeitproduktion, und eliminiert das Problem erhöhter Ausschussraten durch akkumulierte Fehler vollständig.

Für Käufer bietet der Vollservoantrieb vielfältige Vorteile. Erstens vereinfacht er die Gerätejustierung und reduziert die Bedienungskomplexität erheblich. Bediener benötigen keine aufwendigen mechanischen Justierungen oder häufige Kalibrierungen mehr. Stattdessen geben sie die relevanten Parameter einfach über eine intuitive Touchscreen-Oberfläche ein, und das System führt automatisch präzise Positionierungen und optimierte Einstellungen durch. Dies minimiert nicht nur das Risiko menschlicher Fehler, sondern verkürzt auch die Inbetriebnahmezeit bei Produktänderungen deutlich. In der Pharmaindustrie beispielsweise können Tabletten und Kapseln in Größe und Form stark variieren. Das Vollservoantriebssystem von Tablettenblisterverpackungsmaschine ermöglicht es Produktionslinien, innerhalb von Minuten schnell zwischen verschiedenen Betriebsmodi zu wechseln, wodurch sichergestellt wird, dass die Anlagen schnell wieder effizient arbeiten und somit den flexiblen Produktionsanforderungen der Kleinserienfertigung mit hoher Produktvielfalt effektiv gerecht werden.

Zweitens ermöglicht die langfristige Betriebsstabilität der Anlagen den Käufern, auch große Aufträge zuverlässig zu produzieren, ohne sich Gedanken über Anlagenausfälle oder Genauigkeitsverluste machen zu müssen. Dies ist von entscheidender strategischer Bedeutung, um schwankende Marktnachfrage zu decken und die Reaktionsgeschwindigkeit auf Kundenanfragen zu verbessern. Branchenstatistiken zufolge können Blisterverpackungsmaschinen mit Vollservoantrieb die Gesamtproduktionseffizienz um 25–30 % steigern und gleichzeitig die Ausschussquote auf unter 1 % senken. Dies ist deutlich besser als die Ausschussquote von 5–10 % herkömmlicher Anlagen. Darüber hinaus reduziert die einfache Justierung den Bedarf an hochqualifizierten Technikern erheblich. Produktionsmitarbeiter können die Anlagen nach einer einfachen, systematischen Schulung problemlos bedienen, wodurch der Personaleinsatz optimiert und die Lohnkosten gesenkt werden. Aus Rentabilitätssicht ist die anfängliche Investition in ein Vollservoantriebssystem zwar relativ hoch, die umfassenden Vorteile amortisieren sich jedoch schnell. Kurz gesagt: Der Vollservoantrieb setzt nicht nur neue technische Maßstäbe für Blistermaschinen, sondern bietet Käufern auch messbare und nachhaltige wirtschaftliche Vorteile.

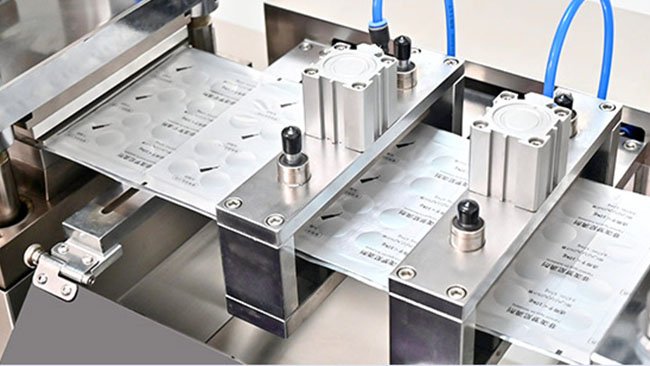

Die vier Stationen einer Blase Verpackung Die Maschinenfunktionen – Formen, Heißsiegeln, Rillen und Stanzen – sind entscheidend für die Verpackungsqualität. Die Genauigkeit der Koordination dieser Stationen beeinflusst direkt die Erfolgsquote des Endprodukts. Bei herkömmlichen Anlagen erforderten Justierungen dieser Stationen oft manuelle Arbeit von erfahrenen Technikern – ein mühsamer und fehleranfälliger Prozess, der häufig wiederholte Maschinenversuche und -justierungen notwendig machte und somit zu erheblichem Zeit- und Materialverlust führte. Die innovative Dornpositionierungstechnologie in Kombination mit externen Handrädern zur stufenlosen Justierung hat diese Situation jedoch revolutioniert. Die Dornpositionierung nutzt einen hochpräzisen Kern zur Fixierung jeder Station und gewährleistet so, dass Parallelität und Rechtwinkligkeit während der Bewegung mit höchster Präzision erhalten bleiben. Das benutzerfreundliche externe Handrad ermöglicht es dem Bediener, präzise Justierungen vorzunehmen, ohne Komponenten demontieren zu müssen. Dies verbessert den Bedienkomfort und die Genauigkeit der Anlageneinstellungen erheblich.

Diese fortschrittliche Konstruktion ist entscheidend für die Gesamtleistung des Aluminium-Blisterverpackungsmaschine Im Formgebungsprozess gewährleistet die Dornpositionierung eine gleichmäßige Tiefe und Form jeder Blisterverpackung und verhindert so effektiv das Auslaufen von pharmazeutischen oder Lebensmittelverpackungen aufgrund von Formabweichungen. Beim Heißsiegeln sorgt die präzise Ausrichtung für eine vollständige Versiegelung zwischen Aluminiumfolie bzw. Kunststofffolie und Blisterverpackung. Dies verbessert nicht nur das Erscheinungsbild des Produkts, sondern verlängert vor allem dessen Haltbarkeit deutlich. Beim Rillen und Stanzen gewährleistet ein präzises Positionierungssystem die gleichmäßige Trennung der einzelnen Blistereinheiten und eliminiert Qualitätsmängel wie Grate und Risse vollständig. Die Dornpositionierung ermöglicht die perfekte Koordination der vier Stationen und gewährleistet so den reibungslosen Betrieb der gesamten Produktionslinie wie ein präzises Schweizer Uhrwerk. Dadurch werden ungeplante Ausfallzeiten durch Fehlausrichtung minimiert.

Für Käufer bietet das Vier-Stationen-Dornpositioniersystem Vorteile wie Produktionsflexibilität und Kosteneinsparungen. Dank des innovativen Designs des externen Handrads ist die Stationseinstellung und -ausrichtung extrem einfach und intuitiv, sodass auch unerfahrene Bediener die Einstellungen schnell beherrschen. Muss die Produktionslinie beispielsweise zwischen Blisterformen unterschiedlicher Größe wechseln, synchronisiert und justiert der Bediener die einzelnen Stationen präzise per Handrad. Dadurch entfällt der Maschinenstopp und die Wartezeit auf Fachpersonal. Diese Funktion kann die Anlagenauslastung um 15–20 % steigern. Darüber hinaus reduziert das präzise Ausrichtungssystem den Rohmaterialverbrauch deutlich. Laut Produktionsdaten kann der Verbrauch von Verpackungsmaterialien wie Aluminiumfolie und Kunststoffsubstrat um 5–10 % gesenkt werden, was die Rohmaterialkosten des Unternehmens direkt reduziert. Noch wichtiger ist, dass diese präzise Positionierung die Lebensdauer der Anlage effektiv verlängert. Das Dornpositioniersystem minimiert den Verschleiß beweglicher Teile und verlängert so die Wartungsintervalle der Anlage erheblich. Langfristig profitieren die Käufer nicht nur von einer höheren Produktionseffizienz, sondern reduzieren auch die Kosten für den Austausch von Ersatzteilen und die Instandhaltung der Anlagen erheblich und maximieren so ihre Kapitalrendite.

3. Modulares Werkzeugdesign: Schneller Werkzeugwechsel und effiziente Wartung

Als Kernbestandteil der Blase Verpackung Bei Maschinen hat die Konstruktion der Form direkten Einfluss auf die Produktionsflexibilität und Wartungseffizienz. Herkömmliche Formen für Blistermaschinen sind typischerweise verschraubt oder monolithisch aufgebaut, was die Demontage zahlreicher Komponenten zum Austausch erfordert – ein zeitaufwändiger und arbeitsintensiver Prozess, der den Produktionsablauf erheblich beeinträchtigt. Im Gegensatz dazu revolutioniert die innovative modulare Bauweise in Kombination mit einem Schnellanschlussverfahren per Steckplatz diesen Arbeitsablauf. Die standardisierten und serienmäßigen Formmodule nutzen die präzise Positionierung der Steckplätze und die Schnellanschluss-Schnittstellen für echte Plug-and-Play-Funktionalität. Dadurch verkürzt sich die Zeit für den kompletten Formensatzwechsel von über 30 Minuten auf nur 5–10 Minuten, und die Anpassungsfähigkeit der Maschine wird drastisch erhöht.

Dieses fortschrittliche Design verbessert die gesamte Blasenbildung. Verpackung Die Maschineneffizienz wird in vielerlei Hinsicht optimiert. Angesichts zunehmend vielfältiger Marktanforderungen müssen Anwender häufig die Formen wechseln, um Blisterprodukte in unterschiedlichen Formen, Größen und Materialien herzustellen – beispielsweise von runden Tablettenverpackungen zu quadratischen Lebensmittelbehältern. Das modulare Design vereinfacht diese Produktionsumstellungen und ermöglicht es der Maschine, schnell auf sich ändernde Marktbedürfnisse zu reagieren. Darüber hinaus gewährleistet die präzisionsgefertigte Auszugskartenstruktur eine gleichbleibende Positionierungsgenauigkeit bei jeder Installation und verhindert so Betriebsstörungen und Produktqualitätsprobleme durch fehlerhafte Einrichtung. Auch die Formenlagerung und -verwaltung werden optimiert: Anwender können eine Bibliothek standardisierter Formen verwalten und diese bedarfsgerecht abrufen, um die Produktionsplanung zu optimieren und die Gesamteffizienz des Systems zu maximieren.

Für Käufer bietet die modulare Werkzeugkonstruktion umfassende und unmittelbare Vorteile. Erstens minimiert der vereinfachte Werkzeugwechsel Maschinenstillstandszeiten, erhöht die Betriebszeit und die Gesamtproduktionskapazität – besonders wertvoll in Branchen wie der Pharmaindustrie, wo häufige Produktlinienwechsel üblich sind. Unternehmen können so Kleinserien und diverse Aufträge effizient auf einer einzigen Produktionslinie abwickeln und ihre Wettbewerbsfähigkeit steigern. Zweitens reduziert die Schnellverbindungsinstallation die Abhängigkeit von Fachkräften: Geschulte Bediener können Werkzeugwechsel selbstständig durchführen, wodurch die Abhängigkeit von externem technischen Support sinkt und die Betriebskosten um 15–20 % reduziert werden. Darüber hinaus verbessert die benutzerfreundliche Konstruktion die Betriebssicherheit durch minimalen Werkzeugverbrauch und verringert das Risiko von Beschädigungen. Langfristig unterstützt die modulare Bauweise kontinuierliche Anlagenmodernisierungen und Funktionserweiterungen. Käufer können je nach Bedarf neue Werkzeugmodule hinzufügen, ohne die gesamte Maschine austauschen zu müssen. So werden die Investitionen geschützt und eine nachhaltige Entwicklung ermöglicht.

Vollservoantrieb, Vier-Stationen-Dornpositionierung und modulares Werkzeugdesign – diese drei Kerntechnologien bilden zusammen den Grundstein für die Effizienz und Präzision moderner Blisterverpackungen. Verpackung Diese innovativen Technologien steigern nicht nur die Leistungsfähigkeit der Maschinen grundlegend, sondern bieten Käufern auch spürbare Produktionsvorteile und Wettbewerbsvorteile, indem sie den Betriebsaufwand deutlich reduzieren, die Produktionsflexibilität erhöhen und die routinemäßige Wartung optimieren. Da die Verpackungsindustrie zunehmend auf Intelligenz, Flexibilität und Nachhaltigkeit setzt, ist die Investition in Blisterverpackungen eine lohnende Investition. Verpackung Maschinen mit diesen fortschrittlichen Funktionen ermöglichen es den Käufern, die Produktionskosten kontinuierlich zu optimieren und gleichzeitig die Produktqualität und die Marktreaktionsfähigkeit deutlich zu verbessern, wodurch sie sich letztendlich im harten Wettbewerb abheben.

Für zukunftsorientierte Käufer ist die Wahl einer Blistermaschine mit diesen Funktionen mehr als nur eine einfache Modernisierung der Produktionsanlagen. Sie bedeutet eine strategische Optimierung des gesamten Produktionssystems, der Managementprozesse und des Geschäftsmodells. Dank dieser fortschrittlichen Technologien können sich Blisterverpackungslinien besser an die modernen Produktionstrends kleiner Losgrößen und hoher Produktvielfalt anpassen und so der steigenden Nachfrage der Verbraucher nach personalisierten und funktionalen Verpackungen gerecht werden. Gleichzeitig wird eine solide Grundlage für die digitale Transformation und intelligente Modernisierung von Unternehmen geschaffen. Mit der zukünftigen, umfassenden Anwendung von Technologien des industriellen Internets der Dinge (IIoT) werden sich diese fortschrittlichen Blistermaschinen zu zentralen Knotenpunkten intelligenter Fabriken weiterentwickeln und so kontinuierlich Mehrwert für die Käufer generieren.